Análise das vantagens e desvantagens da tecnologia de inspeção visual de latas: o caminho para o controlo de qualidade inteligente

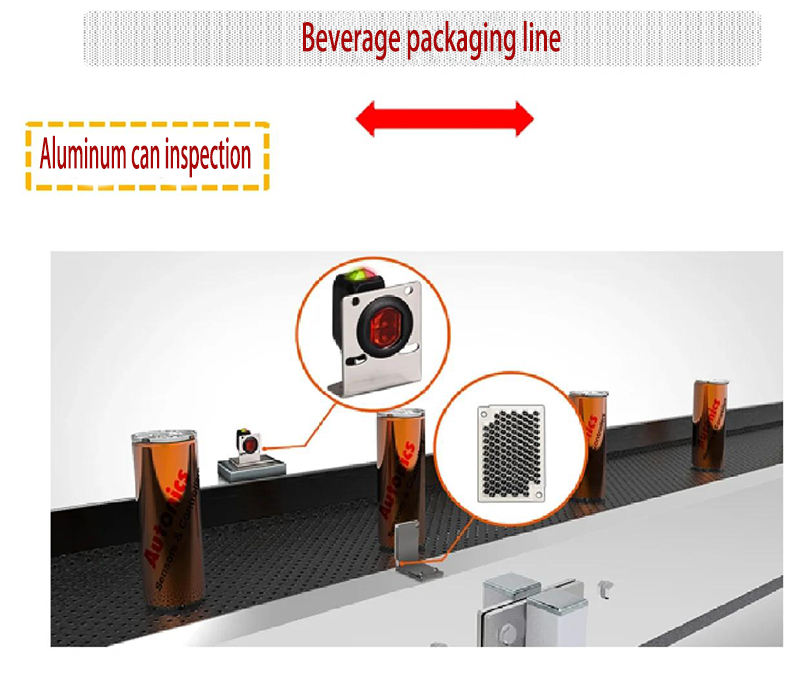

1. Introdução: A importância da embalagem de latas e da inspeção da qualidade

As latas, um dos formatos de embalagem mais comuns na indústria alimentar e de bebidas moderna, são amplamente utilizadas para embalar milhares de produtos, incluindo refrigerantes, cerveja e leite em pó. Com o rápido desenvolvimento da tecnologia de embalagens na indústria alimentar do meu país, existem nada mais nada menos que 8 milhões de empresas de embalagens secundárias, espalhadas por diversos setores e regiões, sendo a indústria alimentar a que apresenta a maior frequência de utilização de embalagens.

Impulsionada pela ascensão económica e pelas mudanças no estilo de vida, a procura por diversos alimentos pré-embalados disparou, impulsionando diretamente o rápido desenvolvimento da indústria de embalagens de latas. Neste contexto de produção em grande escala e alta velocidade, garantir a qualidade de cada lata tornou-se uma questão crucial.

A produção de latas exige muito capital, tecnologia e respeito pelo ambiente. Utiliza frequentemente métodos de produção contínuos e de elevado volume, impondo exigências extremamente rigorosas à qualidade visual.

A inspeção de qualidade tradicional depende fortemente do trabalho manual, com os trabalhadores a realizarem tarefas de inspeção altamente repetitivas na linha de montagem. Isto não só gera custos significativos de mão-de-obra e de gestão, como também dificulta a garantia de zero erros. Fatores como a fadiga, as diferenças individuais e a distração podem afetar a precisão e a consistência dos resultados da inspeção. Com o rápido desenvolvimento da fabricação inteligente, da automatização, da digitalização e da informatização, a tecnologia de inspeção por visão de máquina surgiu e está gradualmente a tornar-se uma solução comum para a inspeção de qualidade de latas.

Os sistemas de inspeção visual imitam a visão humana, utilizando câmaras para captar imagens e processamento e análise computacionais para realizar a inspeção e o julgamento automatizados, superando eficazmente as muitas limitações da inspeção manual. Este artigo analisará de forma abrangente as vantagens e desvantagens da tecnologia de inspeção visual de latas, explorando os seus princípios técnicos, as aplicações atuais e as tendências de desenvolvimento futuras.

2. Princípios técnicos e composição do sistema de inspeção visual de latas

A tecnologia de inspeção visual de latas é um método de inspeção automatizado que integra ótica, eletrónica, computadores e engenharia mecânica. O seu princípio básico é captar imagens digitais da superfície da lata através de um sistema de aquisição de imagens, utilizar algoritmos de processamento de imagens para extrair informação sobre as características e, por fim, identificar e classificar os defeitos com base em critérios predefinidos.

2.1 Composição do Sistema

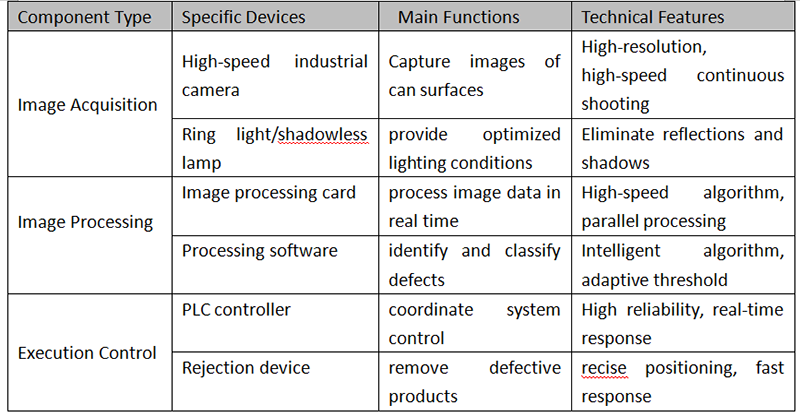

Um sistema completo de inspeção visual de latas é normalmente constituído por três componentes principais:

Sistema de aquisição de imagens: Inclui componentes como uma câmara industrial de alta velocidade, uma fonte de luz dedicada e lentes óticas. As câmaras industriais de alta velocidade permitem disparos contínuos a alta velocidade e a captação de imagens em alta resolução, sendo possível captar defeitos de superfície e outras informações detalhadas em latas.

Para lidar com a natureza altamente reflexiva das superfícies das latas, os sistemas empregam normalmente projetos de iluminação especializados, como iluminação sem sombras em forma de cúpula, iluminação sem sombras de três anéis, iluminação de anéis de ângulo baixo ou sistemas de iluminação coaxial, abordando eficazmente os desafios de iluminação.

Sistema de processamento de imagem: Este é o núcleo da inspeção visual, responsável pelo pré-processamento, extração de características e identificação de defeitos nas imagens captadas. O pré-processamento inclui operações como a redução de ruído, a conversão de escala de cinzentos e a binarização, visando melhorar a precisão e a velocidade do processamento subsequente.

A extração de características envolve a extração de características das imagens que facilitam a classificação e a identificação, como o formato, o tamanho, a textura e a cor. Por fim, o sistema utiliza um modelo classificador para classificar e identificar com precisão os defeitos superficiais das latas.

Sistema de controlo: Responsável pelo controlo automatizado e monitorização operacional do equipamento, incluindo a interface homem-máquina, o programa de automatização do autómato e a monitorização dos parâmetros operacionais. Os operadores podem definir diversos parâmetros do equipamento e monitorizar o estado do equipamento através da interface homem-máquina.

O sistema de controlo também interage com o mecanismo de rejeição para remover automaticamente os produtos defeituosos.

2.2 Processo de Implementação Técnica

O processo técnico para a inspeção visual de latas inclui normalmente as seguintes etapas:

Aquisição de imagens: À medida que as latas passam pela área de inspeção numa correia transportadora, um sensor fotoelétrico aciona a câmara para captar imagens, captando imagens de alta qualidade sob uma fonte de luz específica.

Pré-processamento de imagem: são utilizados algoritmos de redução de ruído adaptável e técnicas de melhoramento de margens para otimizar a qualidade da imagem e reduzir a interferência de ruído.

Localização e segmentação de regiões: são identificadas áreas-chave na lata, como a boca, o corpo, a aba de puxar e a área de impressão a jato de tinta.

Extração e análise de características: são calculadas as características geométricas, de textura e de cor de cada área.

Identificação e classificação de defeitos: são utilizados algoritmos predefinidos ou modelos de IA para determinar a presença e o tipo de defeitos.

Saída e execução dos resultados: Os resultados da inspeção são transmitidos ao sistema de controlo PLC, acionando o mecanismo de rejeição para remover os produtos defeituosos e registando os dados da inspeção.

Tabela: Principais componentes e funções de um sistema de inspeção visual de latas

3. Principais vantagens da inspeção visual de latas

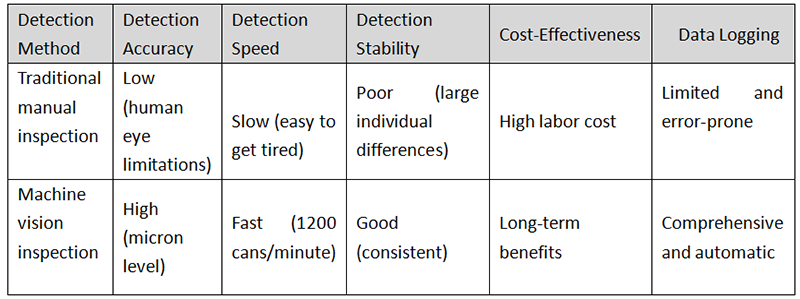

A tecnologia de inspeção visual oferece vantagens significativas em relação à inspeção manual tradicional em muitos aspetos, tornando-a indispensável na produção industrial moderna.

3.1 Precisão e estabilidade de inspeção melhoradas

Os sistemas de inspeção visual podem atingir uma precisão de medição ao nível de mícron. Por exemplo, o dispositivo HY-M5 da Xianyang Technology apresenta uma precisão de imagem até 0,01 mm e uma taxa de precisão de até 99% para informações de deteção de defeitos. Esta capacidade de inspeção de alta precisão permite ao sistema identificar defeitos subtis impercetíveis ao olho humano, como pequenos riscos, amolgadelas e pequenas manchas de impressão.

Além disso, o sistema de inspeção visual é altamente estável, não sendo afetado pela fadiga, emoção ou experiência, garantindo padrões de inspeção e qualidade consistentes.

Isto é crucial para garantir a qualidade consistente do produto na produção em grande escala. O sistema também suprime a interferência da luz ambiente e fornece imagens completas mesmo em superfícies altamente refletoras, resolvendo a maioria dos desafios atuais de inspeção de aparência.

3.2 Eficiência de produção significativamente melhorada

O sistema de inspeção visual é capaz de realizar inspeções em linha de alta velocidade, atingindo velocidades de aproximadamente 700 inspeções por hora,

ou até 1.200 latas por minuto. Esta velocidade excede em muito a eficiência da inspeção manual e pode acompanhar perfeitamente o ritmo das modernas linhas de produção de alta velocidade, alcançando 100% de inspeção online sem abrandar a linha.

As capacidades de processamento em tempo real do sistema de inspeção permitem o feedback instantâneo dos resultados da inspeção para a linha de produção, possibilitando a deteção e remoção atempada de produtos defeituosos e evitando a geração de grandes quantidades de refugo. O sistema também gera relatórios estatísticos automaticamente, auxiliando os gestores de produção a monitorizar o estado da qualidade em tempo real e a fazer ajustes rápidos.

3.3 Redução de custos e benefícios económicos significativos

Embora os sistemas de inspeção visual exijam um certo investimento inicial, podem reduzir significativamente os custos de mão-de-obra a longo prazo. Os processos de inspeção tradicionais requerem centenas de trabalhadores, enquanto a inspeção automatizada requer apenas alguns gestores, reduzindo significativamente a necessidade de mão-de-obra.

Além disso, o sistema reduz o risco de devoluções e danos na marca devido a inspeções perdidas, proporcionando um maior retorno do investimento.

A funcionalidade de medição sem contacto do sistema de inspeção visual evita o desgaste causado pelo contacto com as peças de teste, prolongando a vida útil do equipamento e reduzindo potenciais danos secundários nos produtos.

O sistema também ajuda os fabricantes a reduzir o desperdício de materiais e a melhorar a utilização dos recursos, identificando proactivamente problemas de qualidade.

3.4 Rastreabilidade de dados e gestão de qualidade melhorada

Os sistemas de inspeção visual não só detetam defeitos, como também recolhem e registam uma grande quantidade de dados de qualidade, fornecendo informações valiosas para o processo de produção. Estes dados podem ser utilizados para o controlo estatístico do processo (CEP) para analisar tendências de qualidade, identificar potenciais problemas e otimizar os parâmetros do processo produtivo. Alguns sistemas avançados podem também comunicar com bases de dados de rastreabilidade de produtos, permitindo a rastreabilidade completa da qualidade, desde as matérias-primas até aos produtos acabados. Isto é particularmente importante para cumprir os requisitos regulamentares de segurança alimentar e qualidade. Quaisquer problemas podem ser rapidamente localizados e recuperados, minimizando as perdas e os riscos.

Tabela: Comparação das métricas-chave entre a inspeção manual tradicional e a inspeção visual

4. Limitações da inspeção visual de latas

Embora a tecnologia de inspeção visual de latas ofereça muitas vantagens, também apresenta limitações e desafios em aplicações práticas que exigem compreensão e resposta objetivas.

4.1 Capacidade limitada de identificar defeitos complexos

Os sistemas de inspeção visual atuais ainda enfrentam desafios na deteção de determinados defeitos complexos. Por exemplo, riscos e manchas no vedante no interior das latas podem afetar a precisão da deteção devido ao ângulo de visão e à oclusão. Da mesma forma, para certos tipos de defeitos, como pequenas deformações ou erros em padrões complexos, o sistema pode não ser capaz de os identificar com a mesma flexibilidade que os trabalhadores experientes.

A sensibilidade à luz apresenta outro desafio. Apesar da utilização de tecnologia de iluminação especializada, o processamento de superfícies altamente refletoras pode ainda ser afetado por alterações na iluminação ambiente.

Este efeito é particularmente pronunciado em linhas de produção de alta velocidade, onde o sistema tem dificuldade em obter ajustes de iluminação eficazes em tempo real, o que pode levar a uma qualidade de imagem inconsistente e, por sua vez, afetar a precisão da inspeção.

4.2 Limiar Técnico e Elevado Investimento Inicial

O custo inicial do investimento num sistema de inspeção visual é elevado, incluindo a aquisição de equipamentos, integração do sistema, instalação e comissionamento. Isto pode representar um fardo significativo para as pequenas e médias empresas.

Além disso, a manutenção e as atualizações do sistema requerem técnicos especializados, aumentando os custos operacionais.

Muitos sistemas avançados de inspeção visual dependem de modelos de aprendizagem profunda, que requerem extensos recursos computacionais e suporte de dados. Isto representa uma grande barreira técnica para as empresas com conhecimentos técnicos limitados.

O treino destes modelos requer grandes quantidades de dados rotulados, o que consome tempo e trabalho, exigindo conhecimento especializado e experiência. 4.3 Desafios de Adaptabilidade e Flexibilidade

Os sistemas de inspeção visual requerem frequentemente o reajuste e a reconfiguração dos parâmetros quando se lida com novos produtos ou especificações, carecendo da flexibilidade e adaptabilidade dos operadores humanos.

Quando os tipos de produtos mudam numa linha de produção, o sistema pode ter de ser recalibrado ou mesmo parcialmente substituído, resultando num maior tempo de inatividade e numa redução da flexibilidade de produção.

Além disso, a estabilidade e a fiabilidade dos sistemas de inspeção visual existentes podem enfrentar desafios em condições ambientais extremas. Por exemplo, em ambientes de produção com temperatura elevada, humidade elevada ou poeiras, o desempenho das câmaras e da iluminação pode ser afetado, exigindo medidas de proteção adicionais, aumentando ainda mais a complexidade e o custo do sistema.

5. Tendências de desenvolvimento futuro

Para superar as limitações atuais, a tecnologia de inspeção visual está a desenvolver-se no sentido de uma maior inteligência, eficiência e flexibilidade.

A Integração Profunda da Inteligência Artificial e da Aprendizagem Profunda: Os futuros sistemas de inspeção visual utilizarão cada vez mais a tecnologia de aprendizagem profunda, alavancando algoritmos avançados como redes neuronais convolucionais (CNNs) e redes adversárias generativas (GANs) para melhorar a sua capacidade de identificar defeitos complexos. Estes sistemas podem adaptar-se rapidamente a novos tipos de defeitos através da aprendizagem de pequenas amostras, reduzindo a sua dependência de grandes quantidades de dados anotados.

Aplicação da Tecnologia de Visão 3D de Alta Precisão: O desenvolvimento da tecnologia de visão computacional 3D proporcionou uma nova abordagem à inspeção de latas. Por exemplo, o sistema de visão computacional 3D de alta velocidade e alta definição da Xianyang Technology, o HY-M5, pode capturar dados de nuvem de pontos 3D de alta precisão de latas e determinar a integridade da aba de puxar calculando informações de altura, resolvendo o problema de deteção de profundidade com o qual a visão 2D tradicional luta.

Esta tecnologia também suprime eficazmente a interferência da luz ambiente, permitindo a geração de imagens completas de superfícies altamente refletoras.

Fusão Multitecnológica e Integração de Sistemas: Os futuros sistemas de inspeção visual integrar-se-ão cada vez mais com outras tecnologias, como a imagiologia multiespectral, a deteção de infravermelhos e a digitalização a laser, para formar soluções colaborativas de inspeção multitecnológica. Esta integração aproveita os pontos fortes de diversas tecnologias para conseguir uma deteção mais abrangente de diversos defeitos. Além disso, o sistema estará mais profundamente integrado com outros equipamentos da linha de produção, formando um sistema de fabrico inteligente em circuito fechado.

Miniaturização e Design Modular: Para reduzir as barreiras técnicas e os custos, os sistemas de inspeção visual estão a migrar para a miniaturização e a modularização. Os fabricantes estão a oferecer opções de configuração mais flexíveis, permitindo que as pequenas e médias empresas selecionem o sistema certo com base nas suas necessidades e orçamento. O design modular facilita também a atualização e a manutenção do sistema, prolongando a vida útil do equipamento.

6 Conclusão: Uma escolha inevitável em direção à inteligência

Como componente crucial da automatização da manufatura moderna, a tecnologia de inspeção visual de latas está gradualmente a substituir os métodos tradicionais de inspeção manual, com as suas vantagens significativas de alta precisão, alta velocidade e alta estabilidade. Embora a tecnologia apresente atualmente limitações em certos aspetos como o reconhecimento complexo de defeitos, o tratamento de superfícies altamente refletivo e os custos de investimento inicial, estes desafios estão a ser gradualmente ultrapassados através da inovação e otimização tecnológica contínuas.

O valor da tecnologia de inspeção visual reside não só na melhoria do controlo de qualidade em si, mas também na otimização e atualização inteligente de todo o sistema de produção. Permite aos fabricantes alcançar uma rastreabilidade de qualidade abrangente, otimizar os processos de produção e utilizar os recursos de forma eficiente, fornecendo apoio técnico para o desenvolvimento sustentável. Com o avanço cada vez maior da Indústria 4.0 e da fabricação inteligente, a tecnologia de inspeção visual para latas continuará a evoluir e a integrar-se profundamente com outras tecnologias digitais para construir um ecossistema de controlo de qualidade mais inteligente, eficiente e fiável.

Para os fabricantes de latas, adotar a tecnologia de inspeção visual já não é uma escolha, mas sim uma necessidade. Face à concorrência cada vez mais feroz no mercado e aos requisitos de qualidade cada vez mais elevados, a introdução e adaptação antecipada de sistemas de inspeção visual ajudará as empresas a construir uma competitividade essencial e a alcançar um desenvolvimento sustentável e de elevada qualidade. No futuro, com a redução dos custos da tecnologia e o aumento da facilidade de utilização, a tecnologia de inspeção visual irá espalhar-se das grandes empresas para as pequenas e médias empresas, promovendo uma melhoria geral do nível de qualidade de todo o setor.