Inspeção visual da codificação Tetra Pak: uma tecnologia essencial para a proteção da segurança alimentar

Numa linha de produção de leite de alta velocidade, as caixas Tetra Pak fluem a um ritmo superior a dez por segundo. Um sistema de inspeção visual para codificação conclui a inspeção e a determinação da data de produção de cada produto em 0,2 segundos — este sistema invisível é uma barreira tecnológica crítica para a segurança do consumidor.

A segurança alimentar é uma questão de vital importância para a subsistência das pessoas, e a indústria dos lacticínios é "uma indústria indispensável para uma China saudável e uma nação forte".

Quando compramos leite, temos sempre em atenção a data de produção e a data de validade, porque "uma vez expirada a data de validade, a segurança do leite deixa de estar garantida".

Estas datas de produção não estão apenas impressas na embalagem exterior, mas também diretamente na parte superior da Tetra Pak.

Como garantimos que estes códigos são claros e legíveis com precisão? A tecnologia de inspeção visual para codificação da Tetra Pak tornou-se uma "guardiã da qualidade" na linha de produção.

1. A importância e os desafios da inspeção de codificação da Tetra Pak

Como formato de embalagem predominante para alimentos líquidos, as informações de codificação da Tetra Pak são essenciais para a rastreabilidade do produto e para a gestão da data de validade. As informações impressas em falta, desfocadas ou incorretas, como a data de produção, a data de validade e o número de lote, não só impedem os consumidores de identificar o estado do produto, como também representam um risco para a segurança alimentar.

A inspeção de código da Tetra Pak enfrenta múltiplos desafios: as linhas de produção operam a velocidades extremamente elevadas, processando centenas de embalagens por minuto; o posicionamento do código pode estar ligeiramente desviado; as superfícies da embalagem podem refletir luz; e o próprio código pode estar desfocado, incompleto ou pouco claro. A inspeção manual tradicional tem dificuldade em ultrapassar estes desafios, o que levou ao aparecimento de sistemas de inspeção visual automatizados.

2. Composição e Princípios Técnicos dos Sistemas de Inspeção Visual

Um sistema de visão computacional típico é constituído por cinco módulos principais: iluminação, lente, câmara, aquisição de imagem e processador de visão.

Cada módulo desempenha um papel fundamental no sistema.

O sistema de iluminação é um fator crucial que afeta a qualidade da entrada, destacando características do objeto que está a ser inspecionado e reduzindo a interferência de fundo.

Com base no método de iluminação, pode ser categorizada como iluminação de fundo, iluminação frontal, luz estruturada e iluminação estroboscópica.

Para a inspeção de código da Tetra Pak, é normalmente utilizada a iluminação frontal, uma vez que é fácil de instalar e proporciona uma iluminação uniforme.

As câmaras são os "olhos" do sistema e podem ser categorizadas por vários critérios, tais como câmaras CCD, câmaras CMOS, câmaras de varrimento de linha, câmaras de varrimento de área e câmaras monocromáticas, bem como câmaras a cores.

A inspeção da Tetra Pak utiliza frequentemente câmaras monocromáticas de digitalização de áreas industriais porque a inspeção de código a jato de tinta geralmente não requer informações de cor, e as câmaras monocromáticas oferecem maior resolução e contraste.

A lente projeta a imagem do código jato de tinta no sensor da câmara. Ao selecionar uma lente, devem ser considerados fatores como a distância focal, a altura do alvo, a altura da imagem e a ampliação.

Nas aplicações práticas, “selecionar uma lente que corresponda ao campo de visão” e “focar a imagem com uma grande profundidade de campo” são considerações cruciais.

O frame grabber é responsável por converter o sinal de vídeo numa imagem digital, enquanto o processador de visão analisa e processa a imagem digital. Os sistemas modernos integram frequentemente a placa de captura e o processador para melhorar a eficiência do processamento.

3. Fluxo de trabalho de inspeção de código da Tetra Pak

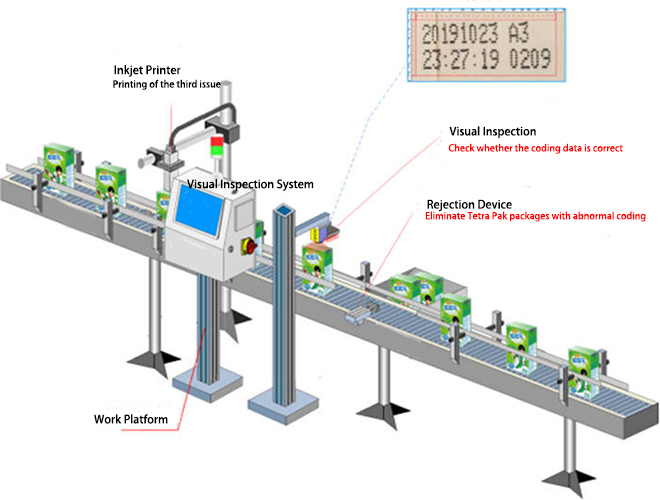

O fluxo de trabalho do sistema de inspeção de código da Tetra Pak pode ser dividido em três etapas principais.

Em primeiro lugar, é instalado um sistema de deteção de caracteres OCR na linha de produção de leite Tetra Pak para garantir que o sistema pode cobrir todos os pacotes que passam.

De seguida, quando a Tetra Pak codificada entra na estação de inspeção visual, é acionado um sensor de visão de máquina para captar uma imagem dos três códigos impressos na parte superior da Tetra Pak (data de produção, data de validade e número de lote) e enviá-la para o sistema para análise.

O sistema extrai e analisa a imagem e compara-a com as características de imagem de caracteres definidas para produtos qualificados. Se for detectada uma falha de código, o sistema envia um sinal para o dispositivo de rejeição e um alarme.

Todo o processo é concluído em milissegundos, garantindo que não há impacto na eficiência da linha de produção.

4. Métodos de inspeção de ponta e inovação tecnológica

Com os avanços tecnológicos, os métodos de inspeção de código da Tetra Pak estão também em constante inovação. O método de inspeção por visão de máquina baseado em matriz de pontos para clareza de código alcança julgamentos precisos através dos seguintes passos:

O sistema define e ajusta primeiro a área de medição da imagem da sequência de caracteres através de uma interface homem-máquina e transmite as definições para a câmara inteligente.

Após a captura da imagem da sequência de caracteres do produto embalado, a câmara inteligente extrai os valores de escala de cinzentos da cor designada para cada pixel dentro da matriz de pontos de todos os caracteres dentro da área de medição.

O sistema faz julgamentos com base nos valores da escala de cinzentos: se o valor da escala de cinzentos do pixel for inferior ao limite de branco da escala de cinzentos (geralmente definido como 25), será rotulado como branco; se for superior ao limite de preto da escala de cinzentos (geralmente definido como 230), será rotulado como preto; e se estiver entre os dois limites, será rotulado como desfocado.

Em seguida, é calculada a área de cor da matriz de pontos. Se a soma da área do pixel preto e da área do pixel desfocado for inferior ao limite da área de cor em branco (10%), o ponto é rotulado como 0; se a área do pixel preto for superior ao limite da área de cor preta sólida (90%), é rotulado como 1; caso contrário, é rotulado como desfocado.

Por fim, a câmara inteligente determina a clareza: se algum ponto da matriz de pontos estiver marcado como desfocado, o caractere é considerado pouco nítido. Se não existirem pontos desfocados, os pontos marcados com 0 e 1 são comparados com a matriz de pontos da fonte padrão. Os caracteres que não correspondem exatamente também são considerados pouco nítidos.

A aplicação da tecnologia de aprendizagem profunda melhora ainda mais a precisão da deteção. Um sistema de inspeção de impressoras jato de tinta de embalagens baseado em aprendizagem profunda utiliza uma rede neural convolucional para classificar caracteres em imagens.

O sistema utiliza várias imagens de impressão a jato de tinta qualificadas como amostras de treino para treinar a rede neural convolucional e otimizar o módulo de processamento.

A unidade de extração converte a imagem impressa a jato de tinta numa imagem binária a preto e branco e extrai caracteres com base em pixéis brancos. A unidade de comparação utiliza a rede neural convolucional treinada para classificar os caracteres e compará-los para obter resultados de deteção.

5. Implementação do sistema e considerações práticas

Ao implementar um sistema de inspeção visual para impressão a jato de tinta Tetra Pak, vários fatores precisam de ser considerados. Um dispositivo profissional de recolha de informações para impressão a jato de tinta na linha de produção Tetra Pak inclui um invólucro, um interruptor fotoelétrico, uma câmara e uma fonte de luz.

A caixa possui uma porta de inspeção na parte inferior que corresponde ao formato da linha de produção da Tetra Pak. O interruptor fotoelétrico está localizado na lateral da linha de produção, enquanto a câmara e a fonte de luz estão localizadas acima da linha de produção.

O interruptor fotoelétrico deteta a passagem de uma embalagem. A câmara tira uma fotografia quando passa uma Tetra Pak, e a fonte de luz fornece iluminação suficiente para a fotografia.

Para se adaptar a diferentes ambientes de produção, este tipo de equipamento apresenta normalmente um design regulável em altura. A caixa inclui um carril principal ao qual a câmara e a fonte de luz são fixadas de forma amovível para ajuste da altura. A fonte de luz está normalmente localizada diretamente abaixo da câmara e acima da linha de produção da Tetra Pak para garantir uma iluminação ideal.

Os sistemas avançados contam ainda com um mecanismo de nivelamento para lidar com situações em que as caixas podem estar inclinadas ou a alturas irregulares. Um sistema baseado em aprendizagem profunda consiste num módulo de transporte, um módulo de aquisição e um módulo de processamento.

O módulo de transporte está equipado com um braço nivelador e um braço limitador. Quando uma caixa é transportada entre os dois braços niveladores, dois cilindros pneumáticos estendem-se simultaneamente para o interior, fazendo com que as placas niveladoras de ambos os lados fixem a caixa, garantindo que a codificação é perpendicular ao ângulo da câmara.

Quando a caixa é transportada para perto da câmara, o braço de paragem interceta a caixa, mantendo-a relativamente parada em relação à câmara para facilitar a captura.

6. Funcionalidade do software e análise de dados do sistema de inspeção

Os modernos sistemas de inspeção visual de codificação a jato de tinta da Tetra Pak não possuem apenas capacidades de aquisição de hardware, mas também poderosas capacidades de software. Estes sistemas incluem normalmente capacidades de modelação, permitindo que um número ilimitado de modelos seja guardado num computador e recuperado para inspeção a qualquer momento.

A interface do software exibe imagens de defeitos e as suas localizações específicas no produto em tempo real, marcando-os. O ecrã pode ser ampliado a qualquer momento para identificar problemas rapidamente.

A interface também apresenta a velocidade atual da inspeção, o tipo de defeito, a área, o tempo, a gravidade e a localização.

Os parâmetros de inspeção do sistema estão divididos em vários níveis e tipos, permitindo aos utilizadores ajustar o nível de inspeção para tipos específicos de defeitos, de modo a garantir que são entregues produtos com diferentes padrões de qualidade.

O sistema também identifica automaticamente defeitos recorrentes e apresenta-os na interface, identificando falhas periódicas e solicitando aos operadores que inspecionem o equipamento.

As funções de gestão de dados permitem que o sistema armazene resultados de defeitos em tempo real e consulte registos históricos.

O sistema pode calcular a produção do produto, a taxa de refugo, a taxa de produto bom e o número e a percentagem de cada tipo de defeito nos produtos sucateados.

Estes dados podem ser gerados em relatórios Excel ou HTML, com recursos de impressão disponíveis.

Para garantir a segurança do sistema, é normalmente implementado um mecanismo de gestão de permissões, com dois modos de utilizador: standard e avançado. Apenas os utilizadores avançados podem definir parâmetros de inspeção do sistema, evitando operações incorretas por parte dos utilizadores comuns.

7. Benefícios da aplicação e perspetivas futuras

A aplicação do sistema de inspeção visual de códigos de jato de tinta Tetra Pak trouxe benefícios significativos. Não só inspeciona rapidamente os códigos de data nas embalagens de leite Tetra Pak, como também rejeita prontamente produtos com códigos de data não qualificados. Isto melhora a eficiência da produção e a precisão da inspeção, reduzindo significativamente os custos de mão-de-obra.

O método tradicional de utilização de um sensor de qualidade de impressão (PSS) para recolher e inspecionar informações de código de jato de tinta apenas capta sinais em tons de cinzento, que não são legíveis por humanos e impedem os trabalhadores de monitorizar a produção em tempo real. Além disso, não é possível produzir imagens dos códigos, impossibilitando a sua gravação e revisão.

Os modernos sistemas de inspeção visual fornecem feedback em tempo real sobre a informação do código Tetra Pak na linha de produção da Tetra Pak sob a forma de fotos, facilitando a monitorização da produção em tempo real.

As informações do código Tetra Pak captadas pela câmara podem ser transmitidas rapidamente para um monitor externo através de transmissão com ou sem fios, oferecendo feedback rápido e imagens nítidas.

Com o avanço da Indústria 4.0 e da manufatura inteligente, a tecnologia de inspeção visual para inspeção de códigos da Tetra Pak está a evoluir para uma maior inteligência, integração e precisão. A introdução de algoritmos de aprendizagem profunda permite que o sistema aprenda de forma adaptativa novas fontes e padrões de codificação, melhorando continuamente a precisão do reconhecimento.

A aplicação da tecnologia IoT permite a integração perfeita dos sistemas de inspeção com outros equipamentos da linha de produção, possibilitando a partilha de dados e a tomada de decisões inteligentes. No futuro, acreditamos que a tecnologia de inspeção visual de código da Tetra Pak desempenhará um papel ainda mais importante na segurança alimentar, proporcionando aos consumidores uma garantia de qualidade mais fiável.

A futura tecnologia de inspeção de código da Tetra Pak será ainda mais inteligente. A integração de algoritmos de aprendizagem profunda e inteligência artificial permitirá que o sistema se otimize continuamente e se adapte a novas tecnologias de codificação e ambientes de produção mais complexos.

Com a ampla adoção da tecnologia IoT, os sistemas de inspeção visual deixarão de ser unidades isoladas, mas tornar-se-ão nós-chave em toda a rede de dados da fábrica inteligente, partilhando dados de inspeção e estado de produção em tempo real, proporcionando um suporte mais abrangente à tomada de decisões para o controlo de qualidade.

Estes avanços tecnológicos convergirão, em última análise, para um objetivo comum: garantir que cada pacote de leite e cada garrafa de bebida têm um rótulo claro e rastreável, garantindo a tranquilidade dos consumidores ao beber e comer.