Tecnologia de inspeção visual de códigos e rótulos por jato de tinta em garrafas de vidro: um guardião de qualidade preciso e eficiente.

Nas indústrias alimentar, de bebidas e farmacêutica, as garrafas de vidro são embalagens comuns, e os seus códigos e rótulos impressos a jato de tinta na sua superfície contêm informações cruciais, como a data de produção, o número de lote e a data de validade. A clareza, a integridade e a exatidão desta informação estão diretamente relacionadas com a qualidade, segurança e reputação da empresa. Os métodos tradicionais de inspeção manual são suscetíveis à fadiga e a fatores subjetivos, dificultando o cumprimento das exigências das linhas de produção de alta velocidade. A tecnologia de inspeção automatizada baseada em visão por computador, através da aquisição, processamento e análise inteligente de imagens, permite a identificação rápida e precisa de defeitos em códigos e rótulos impressos a jato de tinta, melhorando significativamente a eficiência da produção e o controlo de qualidade. As secções seguintes irão detalhar os princípios técnicos, a composição do sistema, o processo de deteção, as vantagens e as tendências de desenvolvimento.

I. Princípios Técnicos: A Fusão do Processamento de Imagens e da Aprendizagem Profunda

O núcleo do sistema de inspeção visual reside na simulação do trabalho colaborativo do olho e do cérebro humanos: uma câmara industrial capta imagens da superfície da garrafa de vidro e, em seguida, são utilizados algoritmos para extrair características e determinar defeitos. A sua implementação técnica baseia-se principalmente na combinação de dois tipos de métodos:

1. Tecnologia tradicional de processamento de imagens: Isto inclui etapas de pré-processamento, como a conversão da imagem para escala de cinzentos, filtragem e redução de ruído, e binarização para melhorar a qualidade da imagem. Posteriormente, são utilizadas operações morfológicas (como dilatação e erosão) para segmentar regiões de caracteres, e um método de correspondência de modelos para calcular o grau de correspondência entre o caractere alvo e o modelo padrão (geralmente com um limiar de ≥0,85 para aceitação).

2. Algoritmos de aprendizagem profunda: Para defeitos complexos que são difíceis de lidar com os métodos tradicionais (como pequenas deformações de caracteres e interferências no fundo), os modelos de aprendizagem profunda (como o YOLOv5) aprendem automaticamente padrões de características através do treino com uma grande quantidade de dados de exemplo. Por exemplo, o treino do modelo após a aplicação do aumento de dados Mosaic às imagens de amostras de garrafas pode identificar com precisão a área do código de jato de tinta e extrair o alvo de deteção (ROI), resolvendo eficazmente desafios como a rotação e a deformação.

A combinação destas duas tecnologias permite tanto a quantificação de características simples (como caracteres em falta e desvios posicionais) como a identificação de defeitos complexos, como o desfoque e a adesão, formando um sistema de deteção hierárquico.

II. Composição do Sistema: Configuração Colaborativa de Hardware e Software

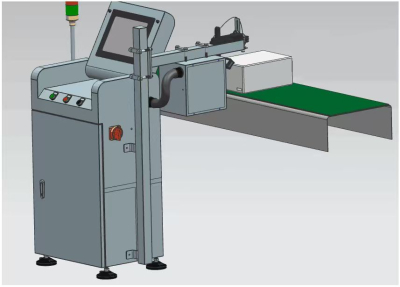

Um sistema completo de inspeção visual requer uma estreita cooperação entre os módulos de hardware e software, incluindo:

• Unidade de aquisição de imagem:

• Câmara industrial: Normalmente, seleciona-se uma câmara com obturador global e mais de 1,3 milhões de pixéis para garantir que não há desfocagem de movimento durante as filmagens dinâmicas. Para lidar com as propriedades refletoras das garrafas de vidro curvas, podem ser configuradas várias câmaras (por exemplo, quatro câmaras que cobrem 360° do corpo da garrafa) ou pode ser utilizado um mecanismo de disparo rotativo para eliminar os pontos cegos de deteção.

• Fonte de luz e design ótico: Uma luz circular branca ou uma luz difusa ilumina uniformemente o corpo da garrafa utilizando o princípio da reflexão difusa, reduzindo os reflexos e os cantos escuros. Alguns sistemas estão equipados com uma estrutura de luz suave para melhorar ainda mais a consistência da imagem.

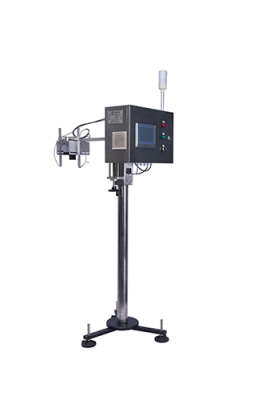

• Mecanismos auxiliares: Incluindo um conjunto de manga que move a câmara para cima e para baixo (para ajustar a distância focal e fotografar a tampa da garrafa), um mecanismo de rotação intermitente (para permitir que a câmara fotografe o corpo da garrafa em diferentes ângulos) e um componente de imagem (para expandir o alcance de uma única fotografia).

• Unidade de Processamento e Controlo:

• Processador principal: Um controlador de alto desempenho com GPU (como o host TNP-01) suporta processamento paralelo multicâmara, com uma velocidade de deteção de até 75.000 garrafas/hora.

• Plataforma de Algoritmos de Software: Integra um mecanismo de reconhecimento de caracteres OCR (como o Tesseract-OCR) e algoritmos de deteção personalizados, com funções como gestão de modelos, classificação de defeitos e estatísticas de dados. O sistema pode armazenar mais de 1000 parâmetros de produtos e recuperar automaticamente o modelo correspondente ao mudar de categoria de produto.

• Unidade de Execução:

Após o sensor fotoelétrico acionar a câmara para tirar uma fotografia, o sistema analisa a imagem em tempo real. Se for detetado um defeito (como uma impressão em falta ou desfocada), o sistema controla imediatamente o mecanismo de rejeição (como uma haste pneumática) através da interface de E/S para remover o produto defeituoso e aciona um alarme sonoro e visual.

III. Processo de Detecção: Da Aquisição de Imagens à Avaliação da Qualidade

O fluxo de trabalho do sistema está interligado, garantindo uma elevada eficiência e precisão:

1. Aquisição e melhoramento de imagens:

Após a garrafa de vidro entrar na estação de trabalho, a luz circular ilumina a área a inspecionar e a câmara capta imagens do corpo ou da tampa da garrafa. A filtragem mediana é utilizada para reduzir o ruído e a binarização é utilizada para realçar os contornos dos caracteres. A transformação afim é utilizada para corrigir o ângulo da imagem, se necessário.

2.º Extração de Características e Reconhecimento de Defeitos:

• Detecção de Impressão: Primeiro, determina-se a presença ou ausência de impressão (impressão em falta) e, em seguida, verifica-se o número e o conteúdo dos caracteres (por exemplo, se a data e o número do lote estão completos). Se o número de caracteres for inferior ao padrão, é classificado como "parcialmente ausente"; se o grau de correspondência de um único caractere for inferior ao limite (por exemplo, 0,85), é marcado como "desfocado" ou "incorreto". • Detecção de Rótulos: É realizada uma análise multiangular da posição e integridade do rótulo para identificar defeitos como rótulos em falta, desalinhados, amolgadelas e perfurações. O algoritmo de deteção de emendas da Mingjia Technology integra imagens de 360° para eliminar falsos positivos causados pela rotação da garrafa.

3.º Saída de resultados e rejeição:

Os resultados da deteção são apresentados em tempo real na interface homem-máquina (como um ecrã tátil), e são registados dados como a taxa de aprovação e os tipos de defeito. Os produtos defeituosos são rejeitados automaticamente no final da linha de produção. O sistema suporta ainda o envio de dados para a cloud, garantindo a rastreabilidade da qualidade.

IV. Vantagens Tecnológicas: O Valor Essencial da Inspeção Automatizada

Comparado com a inspeção manual, o sistema de inspeção visual destaca três vantagens principais:

1. Precisão e eficiência melhoradas: os algoritmos de aprendizagem profunda permitem uma precisão no reconhecimento de defeitos superior a 99,9%, com uma velocidade de deteção de dezenas de milhares de garrafas por hora, superando em muito as capacidades humanas.

2.º Controlo de custos e riscos: Um único dispositivo pode substituir vários inspetores de qualidade, reduzindo os custos de mão-de-obra a longo prazo; além disso, evita os riscos de segurança associados ao contacto manual com linhas de produção de alta temperatura e alta velocidade.

3. Adaptabilidade e Rastreabilidade: O sistema pode ser adaptado a diferentes tipos de garrafas (como garrafas PET e garrafas de vidro) e tipos de codificação (tinta, laser) através do ajuste de parâmetros. Todas as imagens e dados de inspeção são arquivados automaticamente, auxiliando na análise de qualidade e na otimização do processo.

V. Desafios e tendências futuras de desenvolvimento

Apesar da maturidade da tecnologia, persistem alguns desafios, como a necessidade de um melhor design ótico para lidar com a interferência reflexiva das garrafas de vidro e a dificuldade em reconhecer a codificação a laser em garrafas escuras. As tendências futuras centrar-se-ão em:

• Sistemas de inspeção flexíveis: Conforme descrito na patente CN202310153197, os equipamentos que integram mecanismos de elevação e rotação podem alcançar capacidades multifuncionais, inspecionando simultaneamente tampas de garrafa, corpos de garrafa e rótulos.

• Evolução contínua dos algoritmos de IA: Os modelos de aprendizagem profunda integrarão ainda mais a tecnologia de visão 3D para melhorar a sensibilidade a defeitos subtis, como pequenas amassaduras e bolhas.

• Soluções integradas na cloud: Através da Internet das Coisas, o sistema liga-se à plataforma de cloud empresarial para realizar a monitorização do estado dos equipamentos, a manutenção remota e a análise preditiva de big data, construindo um ciclo fechado de qualidade de "fábrica inteligente".

Conclusão

A tecnologia de inspeção visual para codificação e rotulagem de garrafas de vidro, que integra visão computacional, OCR e aprendizagem profunda, tornou-se um pilar do controlo de qualidade na produção industrial moderna. Não só resolve os estrangulamentos de eficiência e precisão da inspeção manual, como também otimiza os processos de produção através de abordagens baseadas em dados. Com iterações de algoritmos e inovações de hardware, esta tecnologia continuará a evoluir para uma maior inteligência e flexibilidade, proporcionando uma sólida garantia de qualidade e segurança para a indústria.