Máquina de deteção de fugas de sacos de alimentos

1. Utilizando o método de extrusão e o algoritmo avançado de análise de força, a saída mais rápida pode atingir 400 sacos/min.

2. É adequado para produtos alimentares insufláveis e cheios de nitrogénio

I. Visão geral do produto

1. Descrição do desempenho

O MT-DZ-XL-S2-01 é um sistema de teste funcional totalmente automático, concebido para atingir velocidades de inspeção até 300 embalagens por minuto. Utiliza um método de deteção online baseado no contacto que mede diretamente e reflete com precisão as características de pressão interna dos recipientes dos produtos, garantindo dados de amostragem estáveis fiáveis. Comparativamente a equipamentos similares no mercado nacional e internacional, oferece maior precisão de teste.

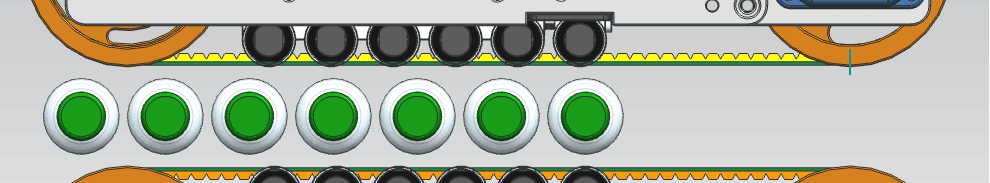

O sistema baseia-se na tecnologia de deteção de compressão da correia, aperfeiçoada ao longo de mais de uma década de investigação e aplicação industrial. À medida que os produtos se movem ao longo da correia, um mecanismo de correia flexível aplica uma pressão uniforme. Um sensor montado na lateral regista a resposta da pressão interna, que é depois convertida em dados digitais pelo controlador. Estes dados são analisados para determinar a estabilidade da pressão interna do produto e a integridade da vedação.

2. Produtos aplicáveis

Caixas ou bolsas contendo azoto líquido

Sacos de plástico cheios de gás ou vapor

Sacos stand-up de papel de alumínio líquido

3. Funções de Inspeção

Detecção de fugas devido a vedações defeituosas

Identificação de pressão anormal da bolsa, incluindo subpressão e protuberância excessiva

4. Principais Características e Parâmetros Técnicos

Sincronização automática de velocidade com a linha de produção; o sistema pára quando a linha pára para evitar o rebentamento ou o bloqueio.

Capacidade de inspeção de >300 sacos por minuto.

Adequado para a inspeção de produtos de alta e baixa pressão.

Precisão de deteção de pressão: ±0,02 MPa.

Capacidade fiável de testes de alta velocidade.

IHM (interface homem-máquina) intuitiva para uma operação simplificada.

Visualização em tempo real de vários registos de rejeição.

Sistema de alarme visual para impactos anormais.

Menu completo em chinês e interface de operação.

Tecnologia exclusiva de processamento de sinal digital baseada em DSP da Maotong.

Suporte técnico remoto 24 horas por dia, 7 dias por semana.

Proteção automática contra rejeição contínua e desligamento.

número de série

|

Conteúdo do teste |

Descrição do teste |

Taxa de rejeição

|

Taxa de falsas rejeições

|

1 |

Vazamento de bolsa |

Vedação inadequada ou fuga causada por obstrução de material |

≥99,98% |

≤0,05% |

2 |

Pressão da bolsa |

A pressão de ensacamento após a selagem é demasiado baixa ou demasiado alta, desviando-se do valor normal em ±0,02 MPa |

≥99,93% |

6. Diagrama esquemático da extrusão do equipamento

Mecanismo de Guia Front-End

Um sistema de guia frontal está incorporado para pré-comprimir o produto, garantindo que este mantém uma pressão interna estável antes da inspeção. Em caso de fuga, a pressão é libertada tanto quanto possível e a pressão restante é medida na extremidade de descarga. Para produtos bem selados, a variação de pressão mantém-se dentro do intervalo normal, enquanto os produtos com fugas apresentam desvios significativos do perfil de pressão padrão. Esta abordagem fornece um método fiável para identificar fugas e problemas de integridade da vedação.

7.º Princípio de detecção

À medida que cada produto se move ao longo da correia transportadora, é primeiramente detetado por um sensor de posicionamento. O sensor regista a ID do produto e o sinal atual do codificador através da unidade de controlo. De seguida, aciona o sensor de força, que mede a pressão instantânea exercida pelo produto contra a correia transportadora. Os dados de pressão recolhidos são transmitidos pela rede para a placa de processamento de sinal de Maotong, onde são analisados. Os resultados são apresentados simultaneamente na HMI (Interface Homem-Máquina) para monitorização em tempo real e reencaminhados para a unidade de controlo. Assim que um produto defeituoso é identificado, a unidade de controlo sinaliza ao mecanismo de rejeição para remover o produto específico correspondente à ID registada.

II. Instalação de Equipamentos

1. Transporte, manuseamento e armazenamento

Durante o transporte, o equipamento deve estar bem preso e embalado.

Deve-se ter especial cuidado para evitar pressão externa ou stress nos sensores.

A unidade deve ser envolvida em material resistente à humidade e a impactos para evitar riscos, amolgadelas ou danos causados pela água.

Fixe a máquina ao veículo de transporte para evitar danos por deslocação ou vibração.

Ao descarregar, utilize equipamento de manuseamento adequado e garanta estabilidade durante a transferência.

Requisitos de armazenamento e ambiente de funcionamento: Humidade relativa: 10–80%; Temperatura: 0–50°C.

2. Requisitos de instalação

2.1. Coloque a máquina na horizontal, certificando-se de que a correia transportadora de fixação está paralela à correia transportadora da base do produto.

2.2. Antes de ligar, verifique todas as ligações dos cabos e confirme se a caixa de controlo do bastidor está devidamente ligada à terra.

2.3. Ligação de alimentação: Monofásica AC 220V, 50Hz; potência total 250W.

2.4. Alimentação de ar: 4–8 bar, cumprindo os requisitos de qualidade padrão da indústria.

2.5. Para maior precisão, teste os produtos após o arrefecimento. Instale o equipamento numa secção reta da passadeira de 1,5 a 2 metros.

3. Estrutura e Especificações

3.1. Dimensões gerais: Conforme indicado no diagrama de referência.

3.2. Estrutura: aço inoxidável 304, montada em sistema transportador.

3.3. Peso: Aprox. 100 kg.

III. Diretrizes de Segurança

Antes de utilizar, observe as seguintes precauções:

3.1. Apenas operadores treinados podem utilizar o equipamento.

3.2. A manutenção deve ser realizada por pessoal qualificado.

3.3. Confirme se todos os dispositivos de proteção e etiquetas de aviso estão no lugar antes de começar.

3.4. Não opere com a tampa aberta; desligue primeiro a alimentação e o ar comprimido.

3.5. Mantenha as mãos afastadas da biela do cilindro de rejeição durante a operação.

3.6. Não bloqueie nem toque no gatilho fotoelétrico durante a operação para evitar a rejeição falsa e ferimentos.

3.7. Não desligue as ligações elétricas quando estiver ligado para evitar danos nos componentes.

3.8. Coloque etiquetas de aviso visíveis durante a manutenção para evitar acidentes.

3.9. Certifique-se de que a máquina e os dispositivos externos estão desligados antes da ligação; restaure a energia apenas após serem efetuadas ligações seguras.

3.10. Uma vez que os componentes eletrónicos são sensíveis à eletricidade estática, certifique-se de que a estrutura e o armário de controlo estão devidamente ligados à terra.