Máquina de deteção de fugas de pão

1. Utilizando o método de extrusão e o algoritmo avançado de análise de força, a saída mais rápida pode atingir 400 sacos/min.

2. É adequado para produtos alimentares insufláveis e cheios de nitrogénio

I. Introdução do produto

1. Visão geral do desempenho

O MT-DZ-XL-S2-01 é um sistema de teste funcional totalmente automatizado com uma capacidade máxima de 300 embalagens por minuto. Utiliza um método de deteção online baseado no contacto, que mede diretamente e reflete com precisão as características de pressão interna dos recipientes de produtos. O sistema fornece dados de amostragem altamente estáveis com uma precisão de teste superior em comparação com as alternativas nacionais e internacionais. A sua tecnologia principal de deteção de compressão da correia, melhorada ao longo de mais de dez anos de I&D, utiliza uma braçadeira de correia flexível para comprimir os produtos durante o transporte. Um sensor montado na lateral capta o sinal de pressão resultante, que é convertido para formato digital pelo controlador e analisado para avaliar a pressão interna e a qualidade do recipiente.

2. Produtos aplicáveis

Caixas/sacos contendo azoto líquido

Sacos de plástico cheios de gás ou vapor

Stand-up pouches de folha de alumínio líquido

3. Capacidades de inspeção

Detecção de fugas causadas por vedação defeituosa

Identificação de bolsas subpressurizadas ou sobre-infladas

4. Especificações de desempenho

Seguimento automático da velocidade da linha; a máquina pára quando a linha de produção pára para evitar operações ociosas, rebentamento de sacos ou encravamentos de produtos

Velocidade de inspeção até 300 embalagens/minuto

Capaz de detetar produtos de alta e baixa pressão

Precisão de deteção de pressão de ±0,02 MPa

Resistência ao impacto a alta velocidade

Operação HMI de fácil utilização

Visualização dinâmica em tempo real de vários conjuntos de dados de rejeição

Alarme visual para eventos de impacto

Menu de interface em chinês

Algoritmo proprietário de processamento de sinal digital Maotong DSP

Serviço de suporte remoto 24 horas

Rejeição contínua com função de desligamento automático da linha

número de série

|

Conteúdo do teste |

Descrição do teste |

Taxa de rejeição

|

Taxa de falsas rejeições

|

1 |

Vazamento de bolsa |

Vedação inadequada ou fuga causada por obstrução de material |

≥99,98% |

≤0,05% |

2 |

Pressão da bolsa |

A pressão de ensacamento após a selagem é demasiado baixa ou demasiado alta, desviando-se do valor normal em ±0,02 MPa |

≥99,93% |

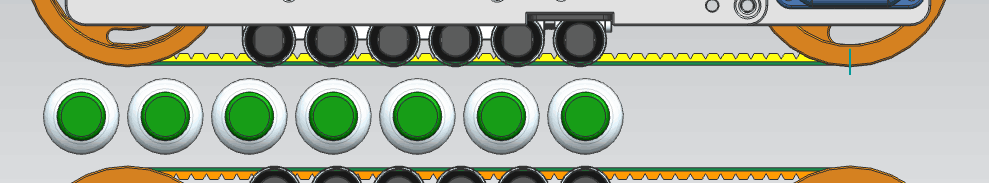

6. Diagrama esquemático da extrusão do equipamento

Mecanismo de deteção de fugas

Na extremidade frontal do sistema, um mecanismo de guia pré-comprime o produto para estabelecer uma pressão interna estável. Em caso de fuga, a pressão é libertada tanto quanto possível e a pressão residual é medida na extremidade traseira. Para produtos intactos, a variação de pressão mantém-se mínima, enquanto os produtos defeituosos ou mal selados apresentam desvios de pressão significativos. Esta abordagem permite a identificação fiável de fugas e defeitos de vedação.

7.º Princípio de detecção

Quando um produto passa pela correia, é detetado pelo sensor de posicionamento, que regista tanto a identificação do produto como o sinal do codificador na unidade de controlo. O sensor aciona então o sensor de força para captar a pressão instantânea exercida pelo produto contra a correia. Os dados medidos são transmitidos para a placa de processamento de sinal de Maotong para análise. Os resultados processados são enviados simultaneamente para a HMI para visualização em tempo real e para a unidade de controlo para avaliação. Se for identificado um produto defeituoso, a unidade de controlo envia um sinal para o dispositivo de rejeição, que retira o produto correspondente da linha.

II. Instalação de Equipamentos

1. Carregamento, descarregamento e armazenamento

Durante o transporte, o equipamento deve ser embalado de forma segura, garantindo que os sensores não são expostos a forças ou tensões externas.

Envolva a máquina com material resistente à humidade e a impactos para evitar riscos, amolgadelas ou danos causados pela água.

Fixe o equipamento firmemente no veículo de transporte para evitar danos por vibração ou colisão.

Utilize ferramentas de elevação adequadas durante o descarregamento, garantindo estabilidade e evitando o deslizamento.

O ambiente de armazenamento deve cumprir as seguintes condições: humidade relativa de 10% a 80%, temperatura de 0°C a 50°C.

2. Especificações de instalação

2.º Coloque o equipamento na horizontal, alinhando a correia transportadora de fixação paralelamente à correia transportadora da base.

2.2 Antes de ligar a fonte de alimentação, inspecione todos os cabos e verifique a ligação à terra adequada do armário de controlo.

2.3 Ligue a fonte de alimentação: CA monofásica 220 V, 50 Hz, potência total 250 W.

2.4 Ligue o ar comprimido: 4–8 bar, a qualidade do ar deve estar em conformidade com as normas da indústria.

2.5 Para resultados fiáveis, os testes devem ser realizados após o arrefecimento dos produtos. A unidade deve ser instalada numa secção reta da passadeira com 1,5 a 2 m de comprimento.

3. Estrutura e aparência

3.1 Dimensões gerais: Conforme indicado acima.

3.2 Estrutura: Construída em aço inoxidável 304, montada em transportador.

3.3 Peso: Aprox. 100 kg.

III. Precauções de segurança

Antes de operar, siga estes requisitos de segurança:

3.º Apenas pessoal treinado está autorizado a operar o equipamento.

3.2 A manutenção deve ser realizada por profissionais qualificados.

3.3 Certifique-se de que todos os dispositivos de proteção e etiquetas de segurança estão no lugar antes da operação.

3.4 Não opere com a tampa aberta; desligue a alimentação e o ar comprimido antes de abrir.

3.5 Mantenha as mãos afastadas da articulação do cilindro de rejeição durante a operação.

3.6 Evite bloquear ou tocar acidentalmente no sensor fotoelétrico durante o funcionamento para evitar o disparo incorreto do cilindro de rejeição.

3.7 Não desligue as ligações elétricas enquanto a máquina estiver ligada, para evitar danos nos componentes.

3.8 Ao realizar a manutenção, aplique etiquetas de identificação no equipamento para garantir a segurança.

3.9 Desligue a alimentação antes de ligar qualquer dispositivo externo; volte a ligar a alimentação apenas após a conclusão da instalação.

3.10 Uma vez que os componentes internos são sensíveis à estática, a estrutura e o armário de controlo devem ser devidamente ligados à terra.