Máquina de inspeção de etiquetas PET

Inspeção de 1.360 graus

2. A tecnologia de costura multivisualização e reconhecimento de cores é mais fiável

3.º A velocidade máxima é de até 36.000 BPH

I. Base de Design do Projeto

1. Visão geral do projeto

1.1 Título do Projeto: Sistema de Inspeção Online de Rótulos de Garrafas PET

1.2 Âmbito do Projeto: Este sistema adota uma tecnologia avançada de visão por computador para realizar inspeções online totalmente automatizadas e sem contacto de rótulos de garrafas PET. Os itens de inspeção incluem a verificação da presença e da altura dos rótulos.

1.3 Produtividade projetada: 60.000 garrafas por hora

1.4 Recipiente aplicável: garrafas PET

2. Condições ambientais

2.1 Altitude ideal: 5-3000 metros acima do nível do mar;

2.2 Temperatura ideal de funcionamento: 5°C–40°C

2.3 Humidade operacional ideal: 50%–65% HR

2.4 Requisitos do ambiente fabril: A oficina deve estar em conformidade com as normas nacionais relevantes referentes à planura do pavimento, capacidade de carga e outros parâmetros para garantir o funcionamento adequado da máquina.

2.5 Requisitos de armazenamento: Após a entrega à fábrica, todas as peças e equipamentos deverão ser armazenados em instalações que cumpram as normas nacionais aplicáveis.

Nota: a lubrificação e a manutenção regulares são essenciais para evitar danos na superfície ou deformação das peças, o que poderá afetar a instalação adequada, o comissionamento e o funcionamento a longo prazo do equipamento.

3. Condições de funcionamento do equipamento

3.º Ruído: ≤85 dB; os níveis de ruído reais podem variar em função do recipiente/pacote que está a ser processado, da potência da máquina e das características acústicas do edifício.

3.2 Tensão: 220V, 50Hz, monofásica (tensões especiais carecem de notificação prévia).

3.3 Potência total: aproximadamente 1,0 kW; Tensão de controlo: 24 VCC.

3.4 Ar comprimido: 0,5 MPa, consumo de ar por ciclo de rejeição de aproximadamente 0,01 L.

II. Introdução ao equipamento

1. Local de instalação: na linha transportadora reta de fila única atrás da máquina de etiquetagem.

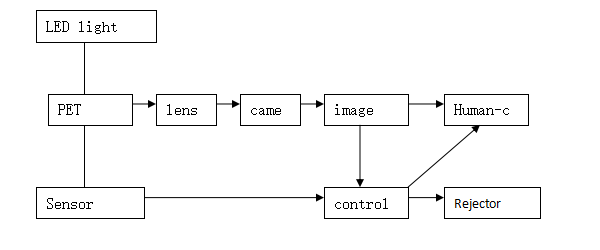

2. Fluxo de trabalho do sistema

Figura: Princípio de funcionamento do sistema e fluxograma

3. Operação do sistema

3.º À medida que cada garrafa passa pelo sensor de posicionamento, a sua presença é detetada. A unidade de controlo regista simultaneamente a ID da garrafa e o valor do codificador correspondente.

3.2 O sensor de posicionamento aciona a câmara para captar uma imagem do rótulo da garrafa. Após a aquisição da imagem, o processador de visão analisa-a e envia os resultados da inspeção para a HMI para exibição em tempo real, além de transmitir os dados para a unidade de controlo para tratamento de defeitos.

3.3 Se for identificado um defeito, a unidade de controlo emite um comando de rejeição ao rejeitador, garantindo que a garrafa correspondente é removida da linha.

4. Componentes de aquisição de imagem

4.1 Fonte de Luz: O sistema utiliza uma fonte de luz LED com uma vida útil até 50.000 horas. Utilizando iluminação frontal, proporciona imagens nítidas da área de medição. Na imagem captada, a abertura da garrafa é representada como um anel circular brilhante e contínuo. É aplicada uma lente de abertura manual com foco fixo; o anel de focagem é ajustado para atingir a máxima nitidez no plano do sensor CCD, e o anel de abertura é ajustado para obter o brilho ideal.

4.2 Câmara: O sistema está equipado com uma câmara analógica CCD de matriz de área que oferece uma resolução de 640 × 480 pixels, com uma taxa máxima de captura de 60 fotogramas por segundo.

5. Imagem do módulo de deteção de etiquetas

6. Conteúdo e precisão da inspeção

6.1 Conteúdo da Inspeção

1).Sem etiqueta

2).Rótulo alto

3) Etiqueta baixa

4). Rótulo positivo e negativo (orientação errada do rótulo)

6.2 Precisão de deteção

número de série

|

Conteúdo do teste |

Precisão de teste |

Taxa de rejeição

|

Taxa de falsas rejeições

|

1 |

Sem rótulo |

--- |

100% |

≤0,03% |

2 |

Etiqueta alta |

Desvio ≥ 2mm |

≥99,9% |

|

3 |

Rótulo baixo |

Desvio ≥ 2mm |

≥99,9% |

|

4 |

Etiqueta de ligação (fita aplicada na troca de etiquetas, requer uma diferença de cor significativa entre a fita e a etiqueta) |

≥99,9% |

7. Estrutura e componentes do equipamento

7. O sistema é composto por vários módulos de inspeção e uma interface homem-máquina (IHM), concebida para a inspeção de etiquetas em linhas de produção de alta velocidade.

7.2 Cada módulo de inspeção é controlado por um computador de controlo fiável de nível industrial, que processa os dados de inspeção e comunica com o sistema de controlo para transferência de informação em tempo real.

7.3 O sistema de controlo eletrónico integra controladores lógicos programáveis (PLCs) importados, memória de programa, sensores fotoelétricos e indutivos, juntamente com um programa de controlo abrangente e HMI, formando uma plataforma de controlo altamente automatizada e inteligente.

7.4 Um módulo de verificação de rejeição garante que todos os produtos defeituosos são detetados com precisão e removidos da linha.

7.5 O armário de distribuição de energia está equipado com ar condicionado industrial para manter uma temperatura de funcionamento ideal e prolongar a vida útil do sistema.

7.6 O design compacto do armário de ensaio minimiza o espaço ocupado pelo equipamento.

7.7 As condições de funcionamento e os diagnósticos de avarias são apresentados visualmente através do HMI num formato gráfico claro.

8. Vantagens do sistema

8. O hardware de processamento de imagem utiliza componentes importados de última geração, enquanto o software incorpora algoritmos de processamento de imagem dedicados, conseguindo inspeções de alta velocidade, alta precisão e alta fiabilidade.

8.2 O sistema permite a pré-programação de vários tipos de garrafas e suporta a troca rápida através da operação de um clique.

8.3 O módulo de verificação de rejeição proporciona uma monitorização em linha, garantindo que as garrafas defeituosas são rejeitadas de forma consistente e permitindo um processo de controlo de qualidade em circuito fechado.

8.4 A sua arquitetura modular, com interfaces abundantes e espaço reservado, suporta a expansão flexível do sistema.

8.5 O equipamento apresenta uma fiabilidade excecional, uma taxa de avarias muito baixa e uma manutenção simples e fácil de utilizar.