Máquina de deteção de fugas de garrafa de PE

1. Utilizando tecnologia acústica, sem contacto e sem deteção de "batidas", a velocidade máxima é de até 72000BPH

2. O circuito de hardware e o sistema operativo incorporado são adotados para garantir um funcionamento estável durante muito tempo

I. Introdução do produto

1. Descrição do desempenho

O MT-PE-XL-S2-01 é um detetor de fugas de garrafas de PE/PET totalmente automático. Utiliza sensores duplos e pode detetar até 600 garrafas por minuto. Utiliza um método de deteção online baseado no contacto, refletindo direta e precisamente as características de pressão dentro do recipiente do produto, e os dados de amostragem são estáveis e fiáveis. A sua precisão de detecção excede a dos seus equivalentes nacionais e internacionais. A sua tecnologia principal é a deteção de compressão da correia, desenvolvida ao longo de mais de 10 anos de experimentação e exploração. Uma correia flexível transporta as latas (ou garrafas) do produto para transporte. Os sensores montados na lateral da correia detetam a pressão no interior das latas (garrafas). Um controlador converte então esta pressão num sinal digital, que é depois processado para refletir a pressão interna e a qualidade do produto.

2. Objetos de inspeção aplicáveis

1). Latas de alumínio cheias de azoto líquido

2). Garrafas de plástico PE/PP/PE contendo gás ou vapor

3). Outros recipientes que contenham gás (exceto CO2)

3. Funções de inspeção de equipamentos

1). Detecção de pressão

2). Detecção de fugas

3). O sistema de inspeção rejeita automaticamente os produtos que excedem o limite de rejeição especificado com base em critérios de rejeição definidos pelo utilizador.

4. Desempenho e Parâmetros

1). Monitoriza de forma adaptativa a velocidade da linha de produtos, permitindo que a máquina pare quando a linha pára, evitando que as garrafas/latas fiquem presas e explodam durante o ralenti.

2). Velocidade máxima de inspeção acima de 600 garrafas/minuto

3). Suporta a inspeção de produtos de alta e baixa pressão

4). Impacto de alta velocidade

5) Operação de interface homem-máquina

6). Visualização dinâmica em tempo real de vários conjuntos de dados de rejeição

7). Função de alarme de luz de impacto

8).Menu em chinês

9). Algoritmo exclusivo de processamento de sinal digital DSP da Maotong

10). Função de assistência remota 24 horas

11).Desligamento por rejeição contínua

5. Precisão de deteção

1) Gama de deteção: 0,08 a 0,5 MPa

2) Precisão melhor que 0,02 MPa (a vibração vertical excessiva da corrente transportadora afetará a precisão da deteção)

3) Taxa de rejeição: ≥99,99%

4) Taxa de rejeição falsa: ≤0,03%

Precisão de deteção de garrafas de PE:

número de série

|

Itens de teste

|

Condições de ensaio e precisão

|

Taxa de rejeição

|

Taxa de pontapé falso

|

1 |

Detecção de fugas |

-- |

-- |

|

1.1 |

Detecção de fuga de ar |

Fuga de ar visível no filme de alumínio ou a capacidade de enchimento é demasiado baixa ou o tamanho dos poros é >0,8 mm

|

>99,99% |

≤0,03 % |

1.2 |

Sem deteção de cobertura |

-- |

>p.histórias% |

|

Nota: Mudanças bruscas de temperatura e espessura irregular da parede da garrafa podem afetar os resultados da inspeção e provocar falsas rejeições. Para melhores resultados, recomendamos a inspeção numa correia transportadora de fila única à saída do esterilizador ou onde a temperatura do produto seja uniforme. Os direitos de interpretação final pertencem à Maotong. |

||||

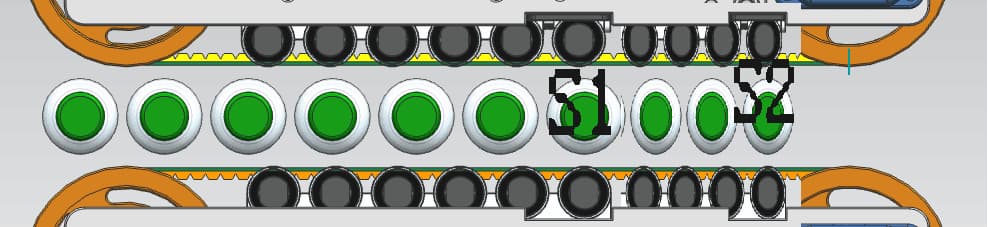

6. Diagrama esquemático da extrusão do equipamento

Adicionámos um mecanismo guia na extremidade frontal para pré-comprimir a garrafa de PE e mantê-la a uma determinada pressão. Em caso de fuga, libertamos a pressão tanto quanto possível. Após a garrafa ser pré-comprimida pela máquina durante um período de tempo, o sensor S1 obtém a pressão 1 no interior da garrafa. A garrafa passa pelo sensor S2 na extremidade traseira da máquina para medir a pressão e obter a pressão 2 no interior da garrafa. Os dois valores de pressão são comparados para determinar se a garrafa está a verter.

7. Princípio de deteção do equipamento

Ao passar pela correia, um produto passa pelo sensor de posicionamento, que deteta a sua chegada e regista o número de identificação do produto e o sinal atual do codificador na unidade de controlo. O sensor de posicionamento aciona o sensor de força para medir a pressão instantânea exercida pelo produto contra a correia. Estes dados de pressão são depois transmitidos para a placa de processamento de sinal Maotong através da rede. A placa de processamento de sinal processa e analisa os dados de pressão recebidos, transmitindo os resultados tanto para a interface homem-máquina, para exibição dinâmica, como para a unidade de controlo. Ao receber um sinal de rejeição, a unidade de controlo notifica o rejeitador para remover o produto com o número de identificação correspondente que não cumpre o requisito de pressão.

II. Instalação de Equipamentos

1. Carga, descarga e armazenamento de equipamentos

Durante o transporte, o equipamento deve ser protegido e embalado, com especial atenção para evitar que o sensor seja sujeito a pressão ou tensão. A parte exterior do equipamento deve ser revestida com material à prova de humidade e resistente a impactos para evitar riscos, amolgadelas e humidade. O equipamento deve ser fixado ao veículo de transporte para evitar danos durante o transporte. Ao descarregar o equipamento, utilize equipamento de carga especializado e certifique-se de que o equipamento está firmemente fixo ao equipamento de carga para evitar deslizamentos. Durante a utilização e o armazenamento, o ambiente deve cumprir determinados requisitos: a humidade relativa deve situar-se entre os 10% e os 80% e a temperatura entre os 0°C e os 50°C.

2. Especificações de instalação

2.1. Posicione o equipamento na horizontal, certificando-se de que a correia transportadora de fixação está paralela à correia transportadora inferior do produto.

2.2. Antes de ligar a fonte de alimentação, verifique cuidadosamente se todos os cabos estão soltos e se o fio de terra da caixa de controlo do bastidor está a funcionar corretamente.

2.3. Ligue a fonte de alimentação corretamente: CA monofásica 220 V, 50 Hz, potência total 250 W.

2.4. Ligue o fornecimento de ar comprimido corretamente: a pressão deve ser de 4 a 8 bar e a qualidade deve cumprir as normas da indústria.

2.5. Para testes mais fiáveis, recomenda-se que o produto seja testado após o arrefecimento e que o equipamento seja instalado num caminho reto de 1,5 a 2 m de comprimento.

II. Instalação de Equipamentos

1. Carga, descarga e armazenamento de equipamentos

Durante o transporte, o equipamento deve ser protegido e embalado, com especial atenção para evitar que o sensor seja sujeito a pressão ou tensão. A parte exterior do equipamento deve ser revestida com material à prova de humidade e resistente a impactos para evitar riscos, amolgadelas e humidade. O equipamento deve ser fixado ao veículo de transporte para evitar danos durante o transporte. Ao descarregar o equipamento, utilize equipamento de carga especializado e certifique-se de que o equipamento está firmemente fixo ao equipamento de carga para evitar deslizamentos. Durante a utilização e o armazenamento, o ambiente deve cumprir determinados requisitos: a humidade relativa deve situar-se entre os 10% e os 80% e a temperatura entre os 0°C e os 50°C.

2. Especificações de instalação

2.1. Posicione o equipamento na horizontal, certificando-se de que a correia transportadora de fixação está paralela à correia transportadora inferior do produto.

2.2. Antes de ligar a fonte de alimentação, verifique cuidadosamente se todos os cabos estão soltos e se o fio de terra da caixa de controlo do bastidor está a funcionar corretamente.

2.3. Ligue a fonte de alimentação corretamente: CA monofásica 220 V, 50 Hz, potência total 250 W.

2.4. Ligue o fornecimento de ar comprimido corretamente: a pressão deve ser de 4 a 8 bar e a qualidade deve cumprir as normas da indústria.

2.5. Para testes mais fiáveis, recomenda-se que o produto seja testado após o arrefecimento e que o equipamento seja instalado num caminho reto de 1,5 a 2 m de comprimento.