Máquina de inspeção de pressão de extrusão

1.Deteção sem contacto, deteção rápida, alta precisão

2. Realizar dinamicamente a deteção de diferentes velocidades da linha de produção

3.º Projeto de vedação do motor principal, fabrico, antiembaciamento, impermeável, gotejamento, adaptabilidade ambiental

4. O circuito de hardware é adotado e o sistema operativo incorporado é adotado para garantir um funcionamento estável durante muito tempo

5. Som, luz, alarme e rejeição automática de recipientes abaixo do padrão

6. Ecrã grande, visor chinês, cristal noturno com retroiluminação LED, escrita clara e brilhante, funcionamento em modo de diálogo homem-máquina

7.Alta relação preço-desempenho

1. Visão geral do desempenho

O MT-YLG-XL-C0-04 é um sistema de inspeção de pressão totalmente automatizado, concebido para linhas de produção de alta velocidade, com capacidade para processar até 1.200 latas por minuto. O sistema adota um método de deteção online baseado no contacto, permitindo a medição precisa das características de pressão interna dos recipientes. Os resultados da amostragem são estáveis, fiáveis e superam os níveis de precisão das alternativas nacionais e internacionais.

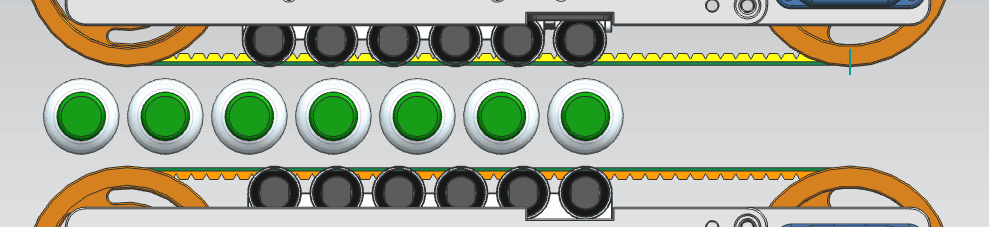

No centro do sistema está a tecnologia de deteção de compressão da correia, desenvolvida e melhorada ao longo de mais de três anos de investigação contínua e testes de campo. Durante a operação, os contentores são transportados por uma correia flexível. Os sensores laterais detetam a pressão exercida no interior da lata ou garrafa, enquanto um controlador converte estas leituras em sinais digitais. Estes sinais são depois processados para fornecer uma avaliação precisa da pressão interna e da qualidade do produto.

2. Recipientes aplicáveis

Latas de alumínio seladas com azoto líquido

Garrafas de plástico PE/PP contendo gás ou vapor

Outros recipientes pressurizados (exceto produtos à base de CO₂)

3. Capacidades de inspeção

Medição de pressão interna

Detecção de fugas

Detecção de ausência de tampa

Detecção de recipiente virado para baixo

Detecção de contentor bloqueado

Rejeição automática de produtos defeituosos de acordo com limites definidos pelo utilizador

4. Principais características e especificações

Sincronização automática com a velocidade da linha de produção, com paragem do sistema durante a paragem da linha para evitar o rebentamento provocado pelo ralenti

Taxa de transferência de inspeção superior a 1.200 latas por minuto

Compatível com os requisitos de inspeção de alta e baixa pressão

Precisão de deteção estática: ±0,01 MPa

Precisão de deteção dinâmica: ±0,02 MPa

Resistência ao impacto a alta velocidade

Operação intuitiva baseada em HMI

Visualização dinâmica em tempo real dos dados de rejeição

Alarme luminoso visual para eventos de impacto

Suporte completo do menu em chinês

Tecnologia proprietária de processamento de sinal digital Maotong DSP

Diagnóstico remoto e suporte técnico 24 horas por dia, 7 dias por semana

Funcionalidade de desligamento por rejeição contínua

5. Precisão de deteção

Gama de deteção: 0,08 – 0,5 MPa

Precisão de medição: melhor que 0,01 MPa (nota: a vibração vertical excessiva da corrente transportadora pode influenciar a precisão)

Taxa de rejeição: ≥99,99%

Taxa de rejeição falsa: ≤0,01%

6. Princípio de deteção de extrusão

À entrada do sistema, um mecanismo guia aplica uma compressão preliminar às latas, garantindo uma pressão de base consistente. Para recipientes com fugas, a pressão aplicada dissipa-se significativamente e é medida a pressão residual à saída. Para recipientes intactos, a variação de pressão mantém-se mínima. Ao comparar estas leituras, o sistema pode identificar com precisão fugas ou má qualidade da vedação, garantindo um controlo fiável da qualidade do produto.

7. Princípio de deteção do equipamento

Ao passar pela correia, um produto passa pelo sensor de posicionamento, que deteta a sua chegada e regista o número de identificação do produto e o sinal atual do codificador na unidade de controlo. O sensor de posicionamento aciona o sensor de força para medir a pressão instantânea exercida pelo produto contra a correia. Estes dados de pressão são depois transmitidos para a placa de processamento de sinal Maotong através da rede. A placa de processamento de sinal processa e analisa os dados de pressão recebidos, transmitindo os resultados tanto para a interface homem-máquina, para exibição dinâmica, como para a unidade de controlo. Ao receber um sinal de rejeição, a unidade de controlo notifica o rejeitador para remover o produto com o número de identificação correspondente que não cumpre o requisito de pressão.

II. Instalação de Equipamentos

1. Carga, descarga e armazenamento de equipamentos

Durante o transporte, o equipamento deve ser protegido e embalado, com especial atenção para evitar que o sensor seja sujeito a pressão ou tensão. A parte exterior do equipamento deve ser revestida com material à prova de humidade e resistente a impactos para evitar riscos, amolgadelas e humidade. O equipamento deve ser fixado ao veículo de transporte para evitar danos durante o transporte. Ao descarregar o equipamento, utilize equipamento de carga especializado e certifique-se de que o equipamento está firmemente fixo ao equipamento de carga para evitar deslizamentos. Durante a utilização e o armazenamento, o ambiente deve cumprir determinados requisitos: a humidade relativa deve situar-se entre os 10% e os 80% e a temperatura entre os 0°C e os 50°C.

II. Requisitos de instalação

2.º Instale o equipamento numa superfície estável e nivelada. Certifique-se de que a correia transportadora de fixação está precisamente alinhada e paralela à correia transportadora inferior da linha de produção.

2.2 Antes de ligar a alimentação, inspecione todos os cabos elétricos para confirmar se estão bem presos e verifique se a caixa de controlo está devidamente ligada à terra.

2.3 Alimentação: CA monofásica 220 V, 50 Hz, consumo total de energia 250 W.

2.4 Ar comprimido: pressão de 4 a 8 bar; a qualidade do ar deve estar em conformidade com as normas relevantes da indústria.

2.5 Para um desempenho ideal dos testes, recomenda-se que os produtos sejam inspecionados após o arrefecimento. A unidade deve ser instalada numa secção reta da correia transportadora com 1,5 a 2 m de comprimento.

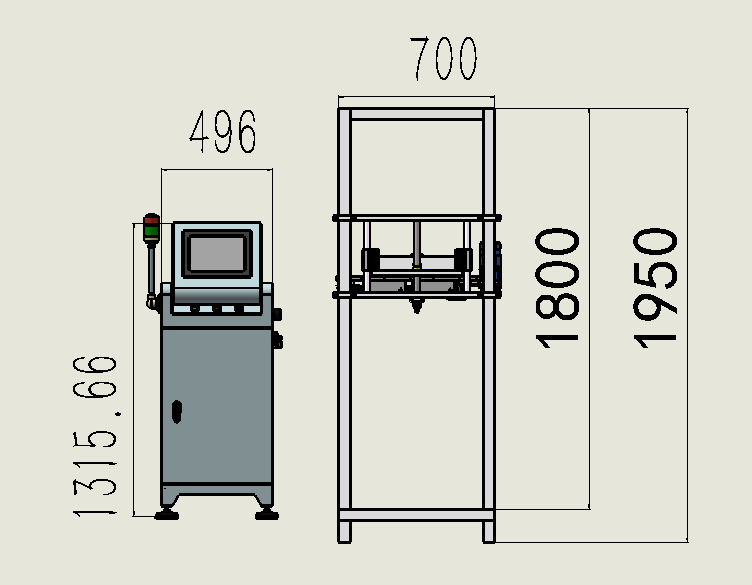

III. Estrutura e aspeto do equipamento

Dimensões: 600 mm × 1000 mm × 1700 mm

Material da estrutura: aço inoxidável 304, integrado com sistema transportador

Peso líquido: Aprox. 100 kg

IV. Instruções de segurança

Antes da operação, observe as seguintes precauções de segurança:

Apenas operadores treinados podem operar o equipamento.

A manutenção deve ser realizada por técnicos qualificados.

Confirme se todos os rótulos de aviso e dispositivos de proteção estão no lugar antes do arranque.

Não opere a máquina com a tampa aberta. Desligue sempre a alimentação e o ar comprimido antes de abrir a tampa.

Mantenha as mãos afastadas da biela do cilindro de rejeição durante a operação.

Não obstrua nem toque no sensor fotoelétrico durante o funcionamento para evitar disparos falsos ou ferimentos pessoais.

Não desligue as ligações elétricas enquanto o aparelho estiver ligado para evitar danos nos componentes.

Durante a manutenção, identifique claramente a máquina para evitar o funcionamento acidental.

Certifique-se de que tanto o equipamento como os dispositivos externos estão desligados antes de efetuar qualquer ligação. A energia só poderá ser restabelecida após as ligações serem estabelecidas.

Como os componentes eletrónicos são sensíveis à descarga estática, a estrutura e o armário de controlo devem ser devidamente ligados à terra.

V. Termos Comerciais

Entrega: No local de produção do comprador.

Garantia: 12 meses a partir da data de aceitação, não excedendo 14 meses a partir da data de envio.

Serviço pós-garantia: durante dois anos após a garantia, apenas serão aplicados os custos de deslocação do engenheiro e as peças de substituição.

Manutenção Preventiva: Duas visitas de técnicos por ano (dois dias cada). O comprador deve agendar as inspeções por fax com pelo menos duas semanas de antecedência. Apenas peças de reposição serão cobradas.

Software: Atualizações de software gratuitas a longo prazo fornecidas, sem modificações de hardware.

Resposta do serviço: Após a receção do pedido por escrito, o fornecedor enviará uma equipa de assistência à unidade de produção do comprador na China continental no prazo de 72 horas.