Tecnologia de inspeção visual de rótulos de garrafas de vidro e códigos impressos a jato de tinta: um caminho inteligente para um controlo de qualidade de embalagens melhorado.

1. Introdução

No ambiente de produção industrial altamente automatizado de hoje, as garrafas de vidro, como importantes embalagens para inúmeras indústrias, como a farmacêutica, de bebidas e de cosméticos, têm a sua qualidade estética e a precisão das informações de identificação diretamente relacionadas com a imagem do produto, a conformidade com as normas de segurança e a reputação da marca. Entre estes aspetos, a qualidade da aplicação do rótulo e a precisão das informações impressas a jato de tinta são críticas e requerem uma monitorização rigorosa durante o processo de produção. Os métodos tradicionais de inspeção visual manual não são apenas ineficientes, mas também suscetíveis a fatores como a fadiga humana e o julgamento subjetivo, dificultando o cumprimento das exigências das linhas de produção modernas por inspeções eficientes e precisas. Com o rápido desenvolvimento da tecnologia de visão computacional e dos algoritmos de inteligência artificial, surgiram sistemas de inspeção de rótulos e códigos impressos a jato de tinta em garrafas de vidro baseados em visão computacional, representando um avanço significativo no campo da automação industrial.

A tecnologia de inspeção visual simula a visão humana, utilizando dispositivos como câmaras, lentes e fontes de luz para adquirir imagens. De seguida, os computadores realizam o processamento e a análise dessas imagens para detetar, reconhecer e medir os objetos-alvo. Esta tecnologia apresenta características como o funcionamento sem contacto, alta precisão, alta eficiência e grande fiabilidade, sendo ideal para aplicações de inspeção de qualidade em ambientes de produção industrial. O sistema de inspeção visual dos rótulos das garrafas de vidro e dos códigos impressos a jato de tinta deteta automaticamente a presença do rótulo, a sua posição correta, a legibilidade do conteúdo e a precisão da informação do código impresso a jato de tinta, melhorando significativamente a eficiência da produção e o controlo de qualidade do produto.

Este artigo abordará de forma abrangente os desenvolvimentos mais recentes e as perspetivas de aplicação da tecnologia de inspeção visual de rótulos de garrafas de vidro e códigos impressos a jato de tinta, sob os aspetos de evolução tecnológica, inovação tecnológica central, aplicações de sistemas, desafios e tendências futuras, fornecendo referências técnicas para que as indústrias relacionadas alcancem uma produção de alta qualidade.

2. Evolução Tecnológica: Da Inspecção Manual à Detecção Inteligente

A tecnologia de inspeção de embalagens de garrafas de vidro evoluiu da inspeção manual tradicional para a inspeção visual automatizada. Nas linhas de produção tradicionais, a inspeção de rótulos e códigos impressos a jato de tinta dependia principalmente da inspeção visual realizada pelos trabalhadores. Este método de inspeção não só é trabalhoso e ineficiente, como também os resultados são facilmente influenciados pelo nível técnico, pela situação profissional e pelos fatores psicológicos dos inspetores, levando a elevadas taxas de inspeções perdidas e a uma baixa consistência. Com o aumento contínuo da velocidade de produção, a inspeção manual tornou-se um estrangulamento que limita a eficiência produtiva.

O surgimento da tecnologia de inspeção visual automatizada resolveu este problema. Os sistemas iniciais de inspeção visual utilizavam sensores fotoelétricos simples ou câmaras industriais individuais, que apenas conseguiam realizar deteção de alcance limitado, como a presença de um rótulo. Com os avanços tecnológicos, os sistemas de deteção colaborativa com múltiplas câmaras estão a ser cada vez mais aplicados na produção industrial. Por exemplo, são utilizadas quatro câmaras industriais, cada uma responsável por um ângulo de visão de 90°, para realizar uma inspeção completa do corpo da garrafa. No entanto, este sistema requer múltiplas câmaras industriais a trabalhar em conjunto, o que aumenta os custos de produção, e ainda apresenta dificuldades em detetar de forma abrangente os rótulos no corpo da garrafa e a informação impressa na tampa.

Tabela: Evolução da tecnologia de inspeção de rótulos e códigos em garrafas de vidro

| Estágio de desenvolvimento | Características Técnicas | Vantagens | Limitações |

| Etapa de Inspeção Visual Manual | Depende do reconhecimento e julgamento do olho humano. | Baixo custo, elevada adaptabilidade | | Baixa eficiência, pouca consistência, propenso à fadiga. |

| Estágio Inicial de Automação | Sensor único ou câmara, julgamento simples baseado em regras | Maior eficiência, sem contacto | Alcance de deteção limitado, pouca flexibilidade |

| Palco de Colaboração Multicâmara | Várias câmaras a filmar de ângulos diferentes. | Maior cobertura de deteção | Custo elevado, sistema complexo, integração difícil. |

| Estágio de Detecção Inteligente | Captura multiângulo com uma única câmara, algoritmos de IA | Custo reduzido, deteção abrangente, forte adaptabilidade | Tecnologia complexa, requer suporte de algoritmo profissional |

Nos últimos anos, com o desenvolvimento integrado das tecnologias de visão por computador e de inteligência artificial, os sistemas de inspeção visual inteligentes têm alcançado avanços significativos. Os sistemas de deteção modernos requerem apenas uma câmara industrial, combinada com mecanismos de elevação e rotação, para realizar a inspeção completa do rótulo e da tampa da garrafa. Este sistema ajusta a altura da câmara através de um mecanismo de elevação para captar a informação impressa na tampa e utiliza um mecanismo de rotação para movimentar a câmara de forma intermitente, captando a informação do rótulo em diferentes posições no corpo da garrafa. Além disso, a introdução de componentes de imagem alarga o alcance de captação da câmara num único disparo, garantindo a eficácia da deteção e reduzindo o número de câmaras necessárias.

Ao mesmo tempo, o desenvolvimento contínuo de plataformas de software de visão por computador (como HALCON, EVISION, etc.) proporciona poderosas capacidades de processamento e análise de imagens para inspeção visual. Estas plataformas integram uma vasta gama de algoritmos de processamento de imagem, como a análise de blobs, o processamento morfológico, o reconhecimento de padrões e a medição, melhorando significativamente a eficiência de desenvolvimento e a flexibilidade de aplicação dos sistemas de inspeção visual.

3 tecnologias essenciais e soluções inovadoras

3.1 Colaboração Multicâmara e Sistema de Imagem Multiângulo com Câmara Única

Nos sistemas de inspeção de rótulos e códigos em garrafas de vidro, o sistema de imagem é uma das tecnologias essenciais. Os sistemas de deteção tradicionais utilizam geralmente quatro câmaras industriais para fotografar o corpo da garrafa a partir de diferentes ângulos, de modo a obter uma cobertura abrangente. No entanto, esta solução não só é dispendiosa, como também envolve uma integração complexa do sistema, e a sincronização e a coordenação entre câmaras apresentam desafios técnicos.

A nova geração de equipamentos de deteção adota um sistema de imagem multiangular com uma única câmara. Através de uma estrutura mecânica e de um design ótico engenhosos, uma única câmara realiza a inspeção completa tanto do corpo como da tampa do contentor. Estes sistemas incluem normalmente o corpo principal do dispositivo, uma plataforma de montagem para a câmara, um mecanismo de elevação para subir e descer a plataforma de montagem para fotografar a tampa do contentor e um mecanismo de rotação que gira intermitentemente a plataforma de montagem para fotografar o corpo do contentor. O componente de transmissão intermitente no mecanismo de rotação utiliza uma combinação de roda excêntrica e engrenagem para realizar a rotação intermitente da câmara, permitindo fotografar claramente o corpo do contentor a partir de um ângulo fixo, evitando o efeito tremido da imagem causado pela rotação.

O mecanismo de elevação utiliza normalmente um conjunto de manga e um componente de transmissão de elevação. A transmissão roscada converte o movimento rotacional da haste de acionamento em movimento linear da manga de elevação, impulsionando a câmara para cima e para baixo, posicionando-a com precisão acima da tampa do recipiente para fotografar a informação impressa na tampa. Este design permite o ajuste preciso da posição da câmara, sendo possível obter imagens de alta definição da informação impressa na tampa do recipiente.

O sistema de iluminação é um fator crucial que afeta a qualidade da imagem. Uma iluminação adequada pode realçar as características do alvo e reduzir os reflexos e as interferências das sombras. Os sistemas de deteção modernos utilizam frequentemente uma fonte de luz circular, distribuída em torno da periferia da plataforma de montagem e posicionada a uma altura acima do tapete transportador. Isto proporciona luz suficiente e uniforme para que a câmara fotografe o corpo e a tampa do recipiente, melhorando significativamente a nitidez das imagens captadas. Para garrafas de vidro de materiais especiais (como transparentes e translúcidas), são também utilizadas iluminação infravermelha próxima e fontes de luz de ângulo fixo para aumentar o contraste da imagem e melhorar a precisão do reconhecimento das margens do rótulo.

3.2 Algoritmos de Processamento de Imagens e Reconhecimento de Defeitos

Os algoritmos de processamento de imagem são o "cérebro" do sistema de inspeção visual, responsáveis por extrair informação útil das imagens adquiridas e emitir pareceres. Os métodos tradicionais de processamento de imagem incluem a deteção de bordos, a segmentação por limiar e o processamento morfológico. Estes métodos apresentam um bom desempenho em condições específicas, mas a sua adaptabilidade a fatores de interferência, como alterações de iluminação e fundos complexos, é limitada.

Para a deteção de rótulos de garrafas de vidro, os sistemas modernos empregam métodos de análise de dados multinível e multiescala. Em primeiro lugar, a imagem adquirida de alta resolução é pré-processada utilizando filtragem de melhoramento de gradiente para suprimir o ruído e melhorar as características das margens da etiqueta. Em seguida, é utilizado um algoritmo de deteção de bordos para identificar os limites da área do rótulo, extraindo com precisão a região do rótulo. Esta etapa é crucial para a deteção subsequente de defeitos; só extraindo com precisão a área do rótulo é possível realizar uma análise e julgamento de defeitos eficazes.

Com base na área da etiqueta extraída, o sistema divide as unidades de deteção locais, analisa a direção da disposição das fibras, calcula o ângulo da direção principal e analisa a taxa de variação do gradiente de direção para determinar se a disposição das fibras é anormal. Ao detetar pontos de mutação na direção das fibras dentro das áreas anormais da superfície da etiqueta, o valor da densidade espacial dos pontos de mutação é calculado e a densidade dos pontos de mutação é filtrada de acordo com o limiar de densidade de fratura para identificar as áreas de fratura das fibras.

A análise multiescala é uma característica importante dos algoritmos de deteção modernos. Ao obter indicadores de consistência da direção das fibras e da densidade de pontos de fratura em diferentes escalas, calcular o valor da diferença do grau de anormalidade em cada escala e filtrar as áreas anormais onde o valor da diferença excede o limiar, os defeitos podem ser identificados de forma mais abrangente e precisa. Por fim, analisando a amplitude cumulativa das flutuações e o valor do desvio da concentração direcional de cada área anormal, é possível classificar e identificar diferentes tipos de defeitos, como riscos superficiais, rasgões, quedas e desalinhamento de etiquetas.

Para o reconhecimento de códigos impressos a jato de tinta, especialmente o reconhecimento de caracteres como números de lote e datas de produção, a tecnologia de Reconhecimento Ótico de Caracteres (OCR) é amplamente utilizada. Os métodos tradicionais de OCR incluem frequentemente etapas de pré-processamento de imagem, segmentação de caracteres e correspondência de características, mas, em aplicações práticas, devido a fatores como a qualidade do código impresso a jato de tinta e as condições de iluminação, a precisão do reconhecimento é difícil de garantir. O algoritmo de correspondência de modelos melhorado melhora a precisão e a robustez do reconhecimento de caracteres ao incorporar técnicas de binarização adaptativa e de deteção de contornos.

3.3 Aplicação da Aprendizagem Profunda no Reconhecimento de Códigos em Impressoras a Jato de Tinta

Nos últimos anos, a tecnologia de aprendizagem profunda tem apresentado avanços significativos no campo do reconhecimento de imagens, oferecendo novas soluções para o reconhecimento de códigos impressos em garrafas de vidro. Os métodos tradicionais de processamento de imagem dependem frequentemente de características definidas manualmente, o que resulta numa baixa adaptabilidade a tarefas complexas de reconhecimento de defeitos em códigos impressos a jato de tinta. Os algoritmos de aprendizagem profunda, por outro lado, podem aprender automaticamente representações de características em imagens e apresentam maior robustez a mudanças de iluminação, rotação e escala.

Os métodos de reconhecimento de código de jato de tinta baseados em aprendizagem profunda incluem, geralmente, os seguintes passos: criação de um modelo de deteção e definição da área de deteção para garantir que corresponde à posição do código de jato de tinta; recolha de um grande número de amostras de código de jato de tinta e a sua anotação para construir um conjunto de treino e um conjunto de teste; conceção de uma arquitetura de modelo de aprendizagem profunda e realização do treino e otimização do modelo; utilização do modelo treinado para reconhecer o código de jato de tinta a detetar e apresentação do resultado do reconhecimento. Durante o treino do modelo, são utilizadas técnicas de aumento de dados (como a rotação, a escala e a adição de ruído) para aumentar a diversidade das amostras de treino e melhorar a capacidade de generalização do modelo. Simultaneamente, estratégias de treino, como o ajuste da taxa de aprendizagem e a definição do tamanho do lote, são empregues para o treino em lote e a otimização do modelo, garantindo uma convergência estável e um bom desempenho.

Os modelos de aprendizagem profunda podem identificar vários defeitos de impressão a jato de tinta, incluindo impressão distorcida, impressão incompleta, desvios de posição, impressão duplicada e impressão em falta. Em comparação com os métodos tradicionais, a tecnologia de aprendizagem profunda tem um melhor desempenho em cenários desafiantes, como fundos complexos, baixo contraste e adesão de caracteres.

Em aplicações práticas, a aprendizagem profunda é frequentemente combinada com algoritmos tradicionais de processamento de imagens. Os algoritmos tradicionais são responsáveis pelo pré-processamento da imagem e pela extração de regiões, enquanto os algoritmos de aprendizagem profunda lidam com o reconhecimento e a classificação em situações complexas. Esta abordagem combinada aproveita a elevada eficiência computacional dos algoritmos tradicionais e as fortes capacidades de reconhecimento da aprendizagem profunda, conseguindo uma deteção eficiente e precisa de impressões a jato de tinta.

4. Resultados da Aplicação e Implementação do Sistema

4.1 Integração de Sistemas e Fluxo de Trabalho

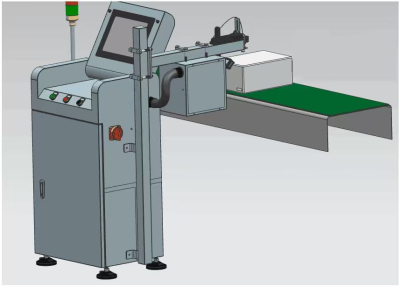

Um sistema completo de inspeção visual por impressão a jato de tinta para rótulos de garrafas de vidro integra múltiplos componentes, incluindo mecânicos, óticos, eletrónicos e de software, formando um sistema de inspeção automatizado eficiente e estável. Um sistema típico inclui componentes principais como um mecanismo de transporte, sistema de imagem, unidade de processamento de imagem e mecanismo de triagem.

O fluxo de trabalho do sistema inclui normalmente os seguintes passos: Primeiro, o tapete transportador leva as garrafas de vidro até à estação de inspeção. Após o sensor fotoelétrico detetar a chegada da garrafa, aciona o sistema de imagem para captar uma imagem. De seguida, a unidade de aquisição de imagem transmite a imagem captada para a unidade de processamento de imagem, onde os algoritmos de processamento de imagem analisam e avaliam a imagem. Finalmente, com base nos resultados da avaliação, o sistema de controlo decide se deve acionar o mecanismo de triagem para remover os produtos defeituosos.

Em todo o processo de deteção, a componente de deteção de material que se aproxima desempenha um papel crucial. Este componente inclui normalmente um sensor fotoelétrico que deteta o contentor e um primeiro controlador que recebe o sinal e controla a abertura e fecho do mecanismo rotativo, o mecanismo de elevação e descida, a captação de imagens pela câmara e a abertura e fecho da fonte de luz circular. Quando o sensor fotoelétrico deteta o contentor, o primeiro controlador inicia e executa automaticamente o processo de deteção com base no sinal recebido, realizando assim uma deteção automatizada.

A plataforma de software do sistema de deteção oferece frequentemente uma interface gráfica de utilizador, permitindo aos operadores configurar parâmetros, monitorizar o estado e consultar resultados com facilidade. As plataformas de software incluem frequentemente módulos como a configuração de parâmetros, pré-processamento, processamento de imagem, julgamento inteligente, rejeição, comunicação e interface do utilizador. O módulo de configuração de parâmetros realiza as configurações e operações de armazenamento para os ficheiros de dados da base de dados; o módulo de pré-processamento executa as operações de inicialização de acordo com os valores definidos; o módulo de processamento digital de imagem realiza o processamento digital das imagens adquiridas em tempo real; o módulo de julgamento inteligente e tomada de decisão realiza o processamento de comparação e julgamento dos dados de imagem; o módulo de rejeição controla o mecanismo de rejeição para executar ações de classificação; o módulo de comunicação realiza a comunicação bidirecional entre o sistema de deteção, o computador host e a base de dados; e a interface do utilizador utiliza um método gráfico para fornecer aos utilizadores funções convenientes de operação e apresentação de estatísticas.

4.2 Casos de Aplicação em Diferentes Indústrias

A tecnologia de inspeção visual tem sido amplamente aplicada na inspeção de rótulos de garrafas de vidro e códigos impressos a jato de tinta em diversos setores, cada um com as suas necessidades e características específicas.

Na indústria farmacêutica, a inspeção de rótulos e códigos impressos em frascos de vidro de medicamentos está diretamente relacionada com a segurança e rastreabilidade dos fármacos. Os sistemas de inspeção baseados em visão por computador podem detetar múltiplos indicadores, como o volume de líquido, o número de lote do frasco e o estado do rótulo. A deteção do volume de líquido envolve a medição do nível do líquido no frasco. O sistema utiliza um algoritmo morfológico em tons de cinzento para analisar imagens em tempo real, determinando se o volume de líquido está dentro dos limites aceitáveis, medindo a posição relativa da superfície do líquido. A deteção do número de lote do frasco utiliza métodos de processamento de imagem OCR para identificar e verificar os dígitos individuais do número de lote. A inspeção do rótulo define uma região de interesse (ROI) para detetar a posição e a presença do rótulo, garantindo o seu correto posicionamento.

Na indústria das bebidas alcoólicas, a sofisticação e a imagem de marca das embalagens dos produtos impõem exigências extremamente elevadas em relação à qualidade dos rótulos e da impressão a jato de tinta. O sistema de inspeção visual necessita de detetar não só a presença e o posicionamento correto do rótulo, mas também diferenças subtis na qualidade de impressão e na consistência das cores. Ao mesmo tempo, as informações do código impresso a jato de tinta na tampa da garrafa (como a data de produção e o número de lote) também precisam de ser identificadas e verificadas com precisão. Os sistemas de inspeção baseados em aprendizagem profunda podem adaptar-se às diversas formas, tamanhos e materiais das garrafas de vinho, conseguindo uma deteção eficiente e precisa.

Nas indústrias de bebidas e óleos alimentares, a elevada velocidade de produção e o grande volume exigem uma extrema rapidez e estabilidade do sistema de inspeção. O sistema de inspeção visual adapta-se a linhas de produção de alta velocidade, detetando em tempo real a qualidade do rótulo e do código de impressão a jato de tinta de cada garrafa, garantindo que apenas os produtos qualificados avançam para o passo seguinte. O sistema recolhe também dados como a quantidade produzida e a taxa de aprovação, fornecendo apoio à tomada de decisões para a gestão da produção.

Tabela: Requisitos e soluções de inspeção para rótulos de garrafas de vidro e impressão a jato de tinta em diferentes indústrias

| Setor Industrial | Principais requisitos de inspeção | Características da solução técnica | Efeitos de implementação |

| Indústria Farmacêutica | Precisão do volume de líquido e do número de lote, integridade do rótulo. | Alta precisão, em conformidade com as normas GMP, rastreabilidade rigorosa. | Garante a segurança da medicação e o cumprimento dos regulamentos. |

| Indústria de bebidas alcoólicas | Qualidade da aparência do rótulo, nitidez da impressão a jato de tinta, consistência da marca | Imagens de alta resolução, algoritmos de aprendizagem profunda, identificação de defeitos subtis | Preserva a imagem da marca e previne a contrafação. |

| Indústria de bebidas | Produção a alta velocidade, presença da marca, precisão das informações básicas | Detecção de alta velocidade, forte estabilidade, fácil integração. | Melhora a eficiência da produção e reduz os custos de mão-de-obra. |

| Indústria Química Diária | Recipientes diversos, posição do rótulo, defeitos de aparência | Detecção flexível, suporte de múltiplos modelos, troca rápida de modelos. | Adapta-se à produção de múltiplas variedades e melhora a flexibilidade. |

4.3 Efeitos da Implementação e Benefícios Económicos

Após a implementação do sistema de inspeção visual para rótulos de garrafas de vidro e impressão a jato de tinta, as empresas do setor da indústria transformadora obtiveram melhorias significativas na qualidade e benefícios económicos. Por um lado, o sistema de inspeção pode operar continuamente 24 horas por dia, 7 dias por semana, sem ser afetado por fatores como a fadiga ou a distração, melhorando consideravelmente a estabilidade e a consistência da inspeção. Por outro lado, a velocidade e a precisão da deteção são muito superiores à inspeção manual, atendendo às necessidades das linhas de produção de alta velocidade.

Do ponto de vista da qualidade, os modernos sistemas de inspeção visual podem atingir uma taxa de aprovação superior a 99,9%, com uma velocidade de deteção de mais de 4.000 unidades por hora, ultrapassando em muito os limites da inspeção manual. O sistema pode apresentar dados estatísticos em tempo real, como a velocidade de produção, o número total de inspeções, o número de produtos aprovados, o número de produtos defeituosos e a taxa de aprovação, fornecendo uma base para a gestão da qualidade.

Do ponto de vista económico, embora os sistemas de inspecção visual exijam um certo investimento inicial, podem reduzir significativamente os custos operacionais a longo prazo. Por um lado, o sistema diminui a dependência de inspetores qualificados, reduzindo os custos com mão-de-obra. Por outro lado, o sistema pode identificar prontamente problemas de qualidade no processo produtivo, evitando o fabrico de grandes quantidades de produtos defeituosos e reduzindo as perdas e os custos de retrabalho.

Além disso, o sistema de inspeção visual pode registar e armazenar imagens e informações relevantes de cada produto defeituoso, facilitando a rastreabilidade da qualidade e a melhoria do processo. O sistema possui, geralmente, funções de armazenamento e consulta de dados, podendo guardar automaticamente imagens de produtos defeituosos. O número de imagens guardadas e o período de armazenamento podem ser personalizados, facilitando as consultas históricas e as análises de qualidade.

5 Desafios e Tendências de Desenvolvimento Futuro

Embora tenham sido feitos progressos significativos na tecnologia de inspeção visual para a impressão de rótulos em garrafas de vidro, persistem alguns desafios nas aplicações práticas. Em primeiro lugar, as propriedades reflexivas e as diversas formas dos materiais de vidro dificultam a obtenção de imagens. Diferentes formatos e tamanhos de garrafas de vidro requerem diferentes esquemas de imagem e definições de parâmetros, aumentando a complexidade da depuração do sistema. Em segundo lugar, fatores interferentes como a vibração, o pó e as variações de temperatura no ambiente de produção podem afetar a estabilidade da deteção. Além disso, a diversidade de materiais para rótulos (como papel, plástico, metal, etc.) e as diferenças nos métodos de impressão (como a impressão a laser, a impressão a jato de tinta, etc.) também exigem que o sistema de deteção possua adaptabilidade e flexibilidade suficientes.

No futuro, a tecnologia de inspeção visual para impressão de rótulos em garrafas de vidro evoluirá para uma direção mais inteligente, eficiente e integrada. Algumas tendências específicas incluem:

Melhoria adicional das capacidades de reconhecimento adaptativo de superfícies curvas. Com o desenvolvimento da otimização de algoritmos e da tecnologia de imagem 3D, os sistemas de inspeção visual poderão adaptar-se melhor a diversos recipientes curvos, identificar com precisão defeitos em etiquetas e impressões curvas e melhorar a precisão e aplicabilidade da deteção.

Capacidades de processamento em tempo real melhoradas. Com o desenvolvimento da tecnologia de computação de bordo e do hardware dedicado ao processamento de imagens, a velocidade de processamento dos sistemas de inspeção visual será ainda mais melhorada, atendendo às necessidades de deteção em tempo real das linhas de produção de alta velocidade.

Capacidades melhoradas de generalização de algoritmos. Através de tecnologias avançadas de inteligência artificial, como a transferência de aprendizagem e a meta-aprendizagem, os sistemas de inspeção visual poderão adaptar-se a novos produtos e ambientes mais rapidamente, reduzindo a carga de trabalho de retreino e ajuste de parâmetros.

Aprofundamento da colaboração homem-máquina. Os sistemas futuros irão proporcionar uma interface homem-máquina mais fácil de utilizar, combinando tecnologias como a realidade aumentada (RA) para permitir aos operadores realizar configurações de parâmetros, monitorização de estado e diagnóstico de avarias de forma mais intuitiva.

Mineração de dados aprofundada. A grande quantidade de dados gerados pelos sistemas de inspeção visual, através da análise de inteligência artificial, pode identificar potenciais problemas e áreas de melhoria no processo produtivo, fornecendo suporte para a otimização do processo e a tomada de decisões inteligentes.

Integração de sistemas melhorada. Os futuros sistemas de inspeção visual serão mais modulares e compactos, facilitando a instalação e a manutenção. Ao mesmo tempo, os sistemas serão mais fáceis de integrar com outros equipamentos da linha de produção (como robôs, controladores PLC, etc.), possibilitando funções de automação mais avançadas.

6. Conclusão

Como componente importante da automação industrial, a tecnologia de inspeção visual para impressão de rótulos em garrafas de vidro evoluiu para uma tecnologia abrangente que integra ótica, mecânica, eletrónica e ciência da computação. Desde a simples avaliação inicial de aprovação/reprovação até à capacidade atual de realizar o reconhecimento de defeitos complexos e a verificação de caracteres, a tecnologia de inspeção visual tem feito progressos significativos. Com a integração de novas tecnologias, como a inteligência artificial e a computação de bordo, as capacidades dos sistemas de inspeção visual estão em constante expansão e os seus efeitos de aplicação estão continuamente a melhorar.

No futuro, com o avanço aprofundado da Indústria 4.0 e da manufatura inteligente, a tecnologia de inspeção visual para impressão de rótulos em garrafas de vidro continuará a evoluir para uma maior precisão, velocidade e adaptabilidade. O sistema de inspeção deixará de ser uma ferramenta isolada de controlo de qualidade e passará a ser um nó crucial na digitalização, interligação e inteligência do processo produtivo, oferecendo um forte apoio às empresas para melhorar a qualidade dos produtos, otimizar os processos de produção e alcançar a manufatura inteligente.

Para as empresas de fabrico, a introdução de tecnologia avançada de inspeção visual não é apenas um meio importante para melhorar a qualidade do produto, mas também uma escolha estratégica para aumentar a eficiência da produção, reduzir custos e reforçar a competitividade no mercado. Com o contínuo amadurecimento da tecnologia e a redução gradual dos custos, a inspeção visual será aplicada numa gama mais ampla de setores, impulsionando o desenvolvimento da automação industrial.