Tecnologia de Detecção de Nível em Latas: A Guardiã da Qualidade nas Modernas Linhas de Produção de Engarrafamento

Nas linhas de produção onde milhares de latas fluem a uma velocidade de milhares por minuto, um “olho” invisível protege silenciosamente a qualidade e a dignidade de cada lata de bebida.

Na indústria alimentar e de bebidas, o controlo preciso dos níveis de líquido nas latas não afeta apenas os custos da empresa, mas também impacta diretamente a reputação da marca e a experiência do consumidor. Níveis excessivos podem levar a uma vedação ou transbordamento inadequados, enquanto níveis insuficientes podem causar insatisfação do consumidor.

Os métodos tradicionais de inspeção por amostragem são ineficientes, enquanto a moderna tecnologia de deteção de nível por raios X, com a sua elevada precisão e eficiência, se tornou uma tecnologia fundamental para garantir a qualidade do enchimento.

1. Princípios técnicos revelados

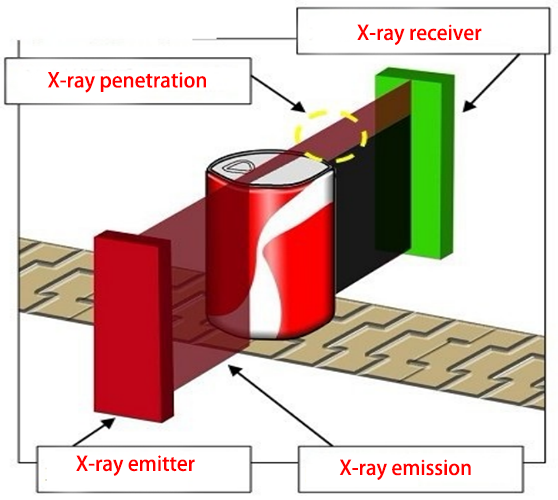

A essência da tecnologia de deteção de nível de latas reside na utilização de princípios físicos para realizar medições sem contacto. A tecnologia convencional de deteção por raios X utiliza uma fonte para emitir feixes de fotões de baixa energia, que penetram na embalagem e são captados por um recetor.

Quando os raios atravessam a lata, diferentes níveis de líquido absorvem os raios em diferentes graus, criando diferentes sinais de projeção no recetor. O sistema utiliza esta informação para determinar com precisão o nível do líquido.

Para além da tecnologia de raios X, coexistem no mercado vários outros métodos de deteção. A inspeção ótica analisa a posição do nível do líquido utilizando um sistema de visão; a inspeção ultrassónica calcula a distância utilizando o tempo de eco da onda sonora; e a tecnologia de deteção por gravidade determina indiretamente o nível do líquido através da pesagem. Cada tecnologia tem as suas vantagens e desvantagens, adaptando-se a diferentes ambientes de produção e requisitos de precisão.

A medição sem contacto é uma vantagem comum destas tecnologias, evitando os problemas de contaminação que podem ocorrer com as inspeções de contacto tradicionais e estando em total conformidade com as normas de higiene e segurança alimentar (como a HACCP e a FDA). Ao mesmo tempo, não danificam a lata nem o rótulo, garantindo a integridade do aspeto do produto.

2. Análise das vantagens técnicas A principal competitividade do equipamento de detecção de nível de lata reside, em primeiro lugar, na sua notável precisão de detecção. Os equipamentos modernos podem atingir uma precisão de ± 0,5 mm, com alguns modelos de última geração a atingirem até ± 0,4 mm.

Este controlo preciso evita uma série de problemas causados por enchimento insuficiente ou excessivo, reduzindo diretamente a taxa de refugo devido a níveis de líquido abaixo do padrão e poupando custos significativos de matérias-primas para as empresas.

Em termos de eficiência, os modernos equipamentos de deteção de nível podem adaptar-se às exigências das linhas de produção de alta velocidade. O modelo MT1500 oferece uma velocidade de teste de até 1500 latas por minuto (≤90000 latas por hora), suficiente para acompanhar o ritmo de produção das linhas de enchimento mais avançadas. Esta capacidade de teste online de alta velocidade permite um feedback em tempo real sincronizado com a linha de produção, garantindo que não se torna um estrangulamento no processo produtivo.

A flexibilidade do equipamento é igualmente impressionante. Através de um design modular ou de ajustes de parâmetros, a mesma máquina pode adaptar-se a embalagens de diferentes capacidades (de 250 ml a 1000 ml) e formatos. Quer se trate de latas de duas peças, latas de três peças, garrafas PET ou garrafas de vidro, o sistema de teste lida com todas elas com facilidade.

A rastreabilidade dos dados e a gestão da qualidade são outros grandes destaques dos modernos equipamentos de teste. O sistema consegue monitorizar níveis anormais de líquidos em tempo real e acionar alarmes ou paragens imediatas para evitar defeitos nos lotes. Simultaneamente, os dados dos testes são totalmente registados, permitindo a rastreabilidade dos lotes de produção e a análise da qualidade, fornecendo suporte para a otimização do processo.

3. Parâmetros de Desempenho do Equipamento As especificações técnicas dos equipamentos de ensaio de nível de latas variam de acordo com o modelo para satisfazer as diferentes necessidades de produção. Tomando como exemplo o modelo MT1500, a sua velocidade de teste pode chegar às 1500 latas por minuto, sendo adequado para linhas de produção de alta velocidade. O modelo MT2000 aumenta ainda mais este número para 2000 latas/minuto (≤120000 latas por hora).

Relativamente à adaptabilidade ambiental, a gama de temperatura de funcionamento típica é de 0℃ a 50℃, a gama de humidade é de 0 a 90% (sem condensação), os requisitos de energia são AC220V/110V±10% e o consumo de energia é normalmente ≤150W.

O equipamento é construído principalmente em aço inoxidável 304 (SUS 304) e alumínio anodizado duro, garantindo resistência à corrosão em ambientes de produção húmidos. Com classificação de proteção IP65, suporta a lavagem com água a alta pressão, cumprindo plenamente os requisitos de limpeza das linhas de produção de alimentos e bebidas.

Em termos de localização de instalação, o equipamento é normalmente instalado numa correia transportadora reta de canal único e sem pressão, após o enchimento e fecho das latas. Este requisito de instalação normalizado reduz a dificuldade de integração do equipamento e facilita a rápida implementação nas linhas de produção existentes.

4.Um vasto leque de cenários de aplicação: A tecnologia de deteção de nível de lata desempenha um papel crucial em diversos cenários. A aplicação mais comum é na etapa de controlo de qualidade das linhas de enchimento, onde a deteção em tempo real é realizada imediatamente após o enchimento para identificar com precisão os produtos defeituosos.

Na linha de produção, as latas passam por um canal de emissão de raios X. Utilizando o princípio de penetração dos raios X, os produtos com diferentes níveis de líquido formam projeções distintas no recetor de raios X. O sistema determina se o nível de líquido do produto está dentro dos padrões aceitáveis, com base em parâmetros predefinidos, e rejeita automaticamente os produtos defeituosos.

Para modernizar as linhas de produção existentes, os equipamentos de deteção do nível de líquidos podem substituir eficazmente a amostragem manual tradicional, aumentando o nível de inteligência da linha de produção. Uma empresa conseguiu eliminar dois postos de trabalho manuais ao introduzir um sistema de deteção automatizado, além de evitar a possibilidade de erro humano.

Na fase de desenvolvimento de novos produtos, a rápida adaptabilidade dos equipamentos de deteção reduz significativamente o ciclo de lançamento. Quando uma empresa lança um novo design de embalagem, o equipamento de deteção pode adaptar-se rapidamente ao novo tipo de lata, ajustando parâmetros ou substituindo módulos, sem necessidade de grandes investimentos em equipamentos.

5. Valor acrescentado à linha de produção: O equipamento de deteção do nível de líquidos em latas acrescenta valor multidimensional às empresas de fabrico. Em termos de controlo de custos, ao controlar com precisão o volume de enchimento, o equipamento reduz significativamente o índice de refugo causado por níveis de líquido abaixo do padrão, poupando custos com matéria-prima. Os sensores contactless oferecem uma longa vida útil e uma manutenção diária simplificada, reduzindo os custos operacionais a longo prazo.

A melhoria da qualidade é outra proposta de valor fundamental. Os equipamentos de inspeção garantem níveis uniformes de líquido em cada lata, evitando reclamações dos consumidores devido a níveis insuficientes e preservando a imagem da marca. Esta garantia de consistência é crucial para a reputação da marca, especialmente para as marcas de bebidas premium, onde a uniformidade do nível é um compromisso fundamental com a qualidade.

Com o desenvolvimento da Internet Industrial das Coisas (IIoT), os modernos equipamentos de deteção do nível de líquidos podem integrar-se perfeitamente com PLCs ou sistemas IIoT, permitindo um controlo totalmente automatizado e reduzindo a intervenção manual. Esta capacidade de integração com a automação é um elemento fundamental na construção de fábricas inteligentes, apoiando a transformação digital das empresas.

Em termos de proteção ambiental e segurança, o equipamento de inspeção reduz o desperdício de matéria-prima causado pelo excesso de enchimento, estando alinhado com os princípios da produção sustentável. Além disso, embora a tecnologia de inspeção por raios X utilize tecnologia nuclear, não gera resíduos e é segura e fiável em termos de proteção radiológica, garantindo a segurança tanto dos operadores como do ambiente.

No futuro, com a integração de tecnologias de inteligência artificial e machine learning, os equipamentos de deteção de nível de líquidos não se limitarão apenas a classificar os produtos como "qualificados" ou "não qualificados", mas também poderão prever desvios no sistema de enchimento através da análise de big data, fornecendo alertas precoces antes que os problemas ocorram, passando assim do controlo de qualidade para a prevenção de problemas.

Na onda da manufatura inteligente, os equipamentos de deteção de nível de líquidos tornaram-se um nó central nas fábricas digitais. A enorme quantidade de dados que geram está interligada com outras partes da linha de produção, formando um ciclo completo de informação de qualidade e otimizando continuamente os processos produtivos.

Por detrás de cada lata de bebida, existe um guardião silencioso da qualidade, que utiliza a tecnologia para garantir a consistência e a fiabilidade do produto, permitindo aos consumidores a experiência perfeita que merecem sempre que abrem uma lata de bebida.