Tecnologia de Inspeção Visual de Codificação de Garrafas PET: Uma Guardiã Precisa e Eficiente da Qualidade

Entre os pixéis pretos e brancos está o olho inteligente do controlo de qualidade.

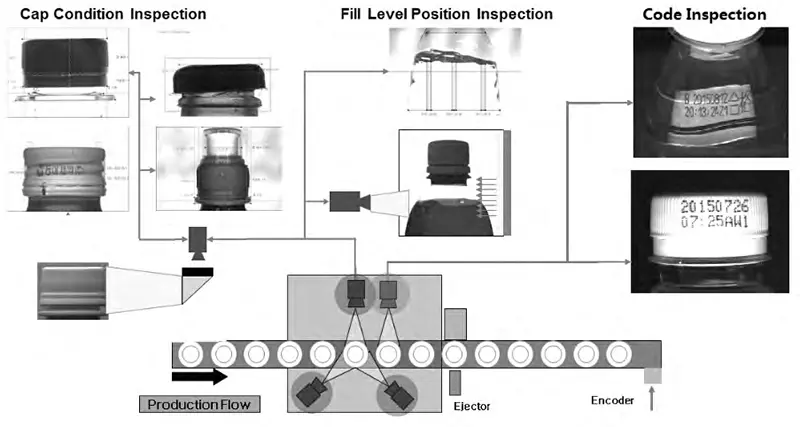

Nas linhas de produção de alta velocidade nas indústrias de bebidas, farmacêutica e química de uso diário, as garrafas PET fluem como água corrente. Cada garrafa é submetida a diversas inspeções, incluindo a vedação da tampa, o nível do líquido e a qualidade da codificação. Estas inspeções são concluídas em meros milissegundos — graças aos avanços na moderna tecnologia de inspeção visual de codificação.

Como ferramenta indispensável de controlo de qualidade na indústria de embalagens, os sistemas de inspeção visual de codificação de garrafas PET utilizam uma combinação de deteção ótica, processamento de imagem e algoritmos de inteligência artificial para obter um controlo de qualidade preciso, eficiente e automatizado.

1. Princípio técnico: como a visão por computador "lê" a codificação

O princípio de funcionamento de um sistema de inspeção visual começa com a aquisição da imagem. Quando uma garrafa PET passa por um ponto de inspeção, um sensor fotoelétrico aciona uma câmara CCD ou CMOS de alta resolução para captar a imagem, enquanto uma fonte de luz LED estroboscópica fornece iluminação.

A imagem captada é transmitida através de um cabo de dados para um computador industrial de processamento de imagem, onde o sistema realiza o pré-processamento da imagem, a extração de características e a análise inteligente. Durante a inspeção do código, o sistema utiliza a tecnologia OCR (Reconhecimento Óptico de Caracteres) para verificar a clareza, a posição e a precisão do código. Ao comparar imagens em tempo real com padrões predefinidos, o sistema pode identificar problemas como códigos em falta, códigos em falta, códigos desfocados e códigos impressos incorretamente.

Os resultados da inspeção são transmitidos instantaneamente ao PLC (Controlador Lógico Programável). Se for detetado um produto com um código defeituoso, o sistema aciona um mecanismo de rejeição (como um atuador pneumático ou um robô de triagem) para remover automaticamente o produto defeituoso da linha de produção.

2. Componentes do sistema: colaboração precisa de hardware e software

Um sistema completo de inspeção visual de garrafas PET é constituído por múltiplos componentes de precisão. Em termos de hardware, o sistema de imagem (câmara, lente e fonte de luz) é responsável pela aquisição de imagens de alta qualidade; o sistema de processamento (computador industrial e processador de imagem) é responsável pela análise e julgamento; e o sistema de execução (PLC e mecanismo de rejeição) é responsável pelas operações de triagem.

A tecnologia de iluminação é particularmente crítica. Uma solução de iluminação adequada pode aumentar o contraste entre a tampa da garrafa e a área do código. As fontes de luz de superfície LED normalmente utilizadas têm uma vida útil de até 30.000 horas. Utilizando retroiluminação, delineiam claramente as arestas do objeto inspecionado. Os algoritmos de software são o "cérebro" dos sistemas de inspeção visual. Os equipamentos de inspeção modernos integram sistemas inteligentes de análise de imagens e sistemas especializados de tomada de decisão, permitindo a identificação multidimensional da forma, cor, tamanho e outras dimensões com base na distribuição de pixéis, brilho, cor e outras informações. Os sistemas avançados também possuem capacidades de autoaprendizagem, otimizando continuamente a precisão do reconhecimento através de algoritmos de aprendizagem automática.

3. Indicadores de desempenho: Capacidades de inspeção de alta velocidade e alta precisão

Os modernos sistemas de inspeção por jato de tinta de garrafas PET podem atingir velocidades de inspeção até 1.500 garrafas por minuto, adaptando-se às velocidades de transporte da linha de produção de ≤1,8 m/s.

Em termos de precisão, estes sistemas podem detetar desvios de nível de líquido até 0,5 mm e defeitos de vedação até mícrons, com uma precisão muito elevada no reconhecimento de caracteres a jato de tinta. Com velocidades de inspeção de 1.200 garrafas por minuto, a taxa de rejeição de recipientes defeituosos é de, pelo menos, 99%.

A robusta adaptabilidade ambiental do sistema permite um funcionamento estável a temperaturas que variam entre os 0°C e os 40°C e com 95% de humidade relativa, cumprindo os requisitos de instalação de diversos ambientes fabris.

4. Âmbito de aplicação: Funções de inspeção multidimensional

O sistema de inspeção visual de codificação por jato de tinta não só verifica a qualidade da codificação, como também integra diversas funções de inspeção. Relativamente à inspeção de tampas, o sistema pode identificar problemas como tampas em falta, tampas tortas e anomalias no anel de segurança.

A função de deteção do nível de líquido utiliza tecnologia ótica ou ultrassónica para medir os níveis de líquido, garantindo que as quantidades de enchimento cumprem as normas e evitando reclamações dos consumidores por enchimento insuficiente ou excessivo. O sistema de inspeção visual capta imagens do nível do líquido frontalmente, com a parte abaixo da superfície do líquido a aparecer a preto e a parte acima a branco. O sistema utiliza a compensação de área para identificar níveis de líquido abaixo do padrão.

O módulo de inspeção de codificação a jato de tinta verifica a clareza, a posição e a precisão de informações como a data de produção e o número de lote, eliminando os riscos de conformidade causados por erros de etiqueta.

5. Processo de implementação: da instalação à operação diária

A instalação e o comissionamento do sistema de inspeção requerem um planeamento profissional. Em primeiro lugar, o número e a localização das câmaras devem ser determinados com base na velocidade da linha de produção e nas características do tipo de garrafa. De seguida, são realizadas as definições dos parâmetros, incluindo o ajuste da ferramenta de posicionamento da imagem e a definição do limite de deteção. A operação diária é relativamente simples. Os operadores selecionam o programa de inspeção do tipo de garrafa adequado através da interface tátil e clicam em "Execução Contínua" para iniciar o sistema. Os sistemas de inspeção modernos contam com uma interface interativa homem-máquina com um visor chinês amplo, claro e brilhante, facilitando a operação.

A definição do limite é crucial para garantir a precisão da inspeção. O limiar é a linha divisória entre os pixéis pretos e brancos: um valor limiar mais baixo resulta numa maior sensibilidade, numa inspeção mais precisa e numa maior taxa de rejeição; um valor limite mais elevado resulta numa menor sensibilidade, numa inspeção menos precisa e numa menor taxa de rejeição. Encontrar um equilíbrio entre estas duas configurações depende das condições reais de produção.

6. Manutenção: Garantir o Funcionamento Estável do Sistema

A manutenção regular é crucial para garantir a estabilidade a longo prazo de um sistema de inspeção visual. Semanalmente, limpe os detritos do soprador de ar, limpe o vidro e o exterior do armário de inspeção e drene o condensado da válvula do filtro e do reservatório de ar.

É necessária uma manutenção mais abrangente mensalmente, incluindo a verificação do mecanismo de ajuste, a limpeza dos sensores e as luzes de aviso. Durante a manutenção, note que as definições de brilho da fonte de luz são expressas em hexadecimal, sendo que FF representa o brilho máximo. O encerramento do sistema também segue um processo padronizado: primeiro pause as operações, saia dos programas do sistema, selecione se pretende desligar o processador de imagem (selecione "Sim" se todo o dispositivo necessitar de ser desligado) e, por fim, desligue o interruptor de alimentação principal.

7. Valor da indústria e tendências de desenvolvimento

Os sistemas de inspeção visual acrescentam valor significativo aos fabricantes. Reduzem os custos de mão-de-obra, substituindo as inspeções visuais manuais e as verificações pontuais, reduzindo a dependência de mão-de-obra e os custos de formação. Reduzem também o desperdício de material ao detetarem precocemente volumes de enchimento anormais ou erros de codificação, evitando o desperdício de materiais de embalagem, conteúdo e recursos logísticos.

Os riscos de qualidade são controlados de forma eficaz, prevenindo devoluções, recalls e danos à marca causados por selos de baixa qualidade, ajudando as empresas a cumprir regulamentos como a FDA e a ISO 9001. O sistema também gera automaticamente relatórios de inspeção, registando o estado da tampa de cada garrafa, dados de nível de líquido e informações de codificação, apoiando a rastreabilidade da qualidade da produção.

Atualmente, a tecnologia de inspeção visual para a codificação de garrafas PET está a evoluir para capacidades de inteligência e orientadas por dados. A integração de algoritmos de IA melhora a precisão da inspeção em cenários complexos, como garrafas refletoras e superfícies líquidas dinâmicas. A tecnologia da Internet Industrial das Coisas (IIoT) permite a integração de sistemas de inspeção com sistemas MES e ERP, possibilitando a gestão inteligente de toda a linha de produção.

Com os avanços tecnológicos, os sistemas de inspeção visual estão a tornar-se cada vez mais poderosos. Os sistemas de inspeção existentes podem agora comunicar com os computadores através de Ethernet, permitindo a monitorização online, a modificação online de programas de inspeção e o registo online de dados de produção, lançando as bases para a construção de futuras fábricas inteligentes.

As fábricas de marcas com rigorosos requisitos de qualidade compreendem que mesmo pequenas discrepâncias na embalagem podem criar uma lacuna psicológica para os consumidores e ter um impacto negativo na imagem da marca. Os sistemas de inspeção visual são os guardiões silenciosos da reputação da marca.