Inspeção visual de tampas de latas: a tecnologia de visão por computador protege a qualidade da embalagem

Na linha de montagem, as tampas das latas voam a uma velocidade inacessível a olho nu. Um sofisticado sistema de visão identifica defeitos com precisão milimétrica.

Numa linha de produção moderna de latas, mais de 10 tampas passam por uma inspeção de qualidade a cada segundo. Qualquer pequena falha — seja um risco ou mossa invisível a olho nu, ou um selante irregular — pode causar deterioração ou fugas.

Os métodos tradicionais de inspeção manual não só são ineficientes, como também apresentam uma taxa de precisão de apenas aproximadamente 70%. Os sistemas de inspeção automatizados baseados em visão por computador aumentaram esta precisão para mais de 98%, revolucionando o controlo de qualidade das embalagens de latas.

1. Dificuldades técnicas: iluminação, algoritmos e os desafios de diversos defeitos

A inspeção visual de tampas de latas tem sido considerada um problema desafiante no campo da visão por computador. O formato arredondado das tampas, as propriedades refletoras metálicas e a diversidade de tipos de defeitos tornam os métodos de inspeção tradicionais desafiantes. Os defeitos nas tampas das latas são categorizados principalmente em várias categorias: defeitos superficiais (pontos de pressão, riscos, abrasões e manchas de óleo), defeitos estruturais (deformações, amolgadelas nas extremidades) e defeitos funcionais (vedante irregular, selante em falta e problemas com a aba de puxar). Estes defeitos variam em tamanho e orientação, exigindo estratégias de inspeção distintas.

A natureza altamente refletora das tampas de latas metálicas representa um grande obstáculo técnico. Quando a luz incide diretamente sobre uma superfície metálica lisa, produz facilmente reflexos especulares, resultando em áreas sobre-expostas e sombreadas na imagem, obscurecendo as características desejadas do defeito.

O registo de imagens também representa um desafio significativo. A utilização de regiões periféricas para realizar buscas em pequenas áreas afeta a precisão e a velocidade da localização de regiões. A utilização de uma única imagem para segmentação de regiões pode também comprometer a precisão, impactando negativamente a inspeção subsequente de múltiplas áreas.

2. Solução de Iluminação: A Chave para Captar Defeitos

O projeto do sistema de iluminação é crucial para a resolução dos desafios da inspeção visual de tampas de latas. Diferentes métodos de iluminação podem destacar diferentes tipos de defeitos, pelo que é necessária uma seleção cuidadosa com base nos objetivos da inspeção. A iluminação direta é adequada para inspecionar determinadas características da superfície, mas pode produzir reflexos intensos em superfícies metálicas lisas, resultando num brilho irregular da imagem e numa eficácia limitada da inspeção.

A iluminação em cúpula, que reflete a luz difusamente, proporciona uma iluminação mais uniforme e é adequada para superfícies lisas. No entanto, este tipo de iluminação pode criar áreas escuras no centro, afetando a inspeção geral.

A iluminação combinada de campo claro e campo escuro é atualmente uma das soluções mais eficazes. A investigação mostra que a luz vermelha em ângulo elevado pode fazer com que os riscos e as manchas pareçam mais escuros, enquanto a luz azul em ângulo baixo faz com que os riscos pareçam mais brilhantes. Esta combinação pode realçar defeitos claros e escuros em tampas de latas.

Para tampas de latas com estruturas nervuradas, pode ser utilizada uma combinação de iluminação de cúpula vermelha de campo claro e iluminação de anel azul de campo escuro. Para tampas básicas, pode ser utilizada iluminação difusa monocromática planar. 3. Arquitetura do Sistema: Da Captura de Imagem à Rejeição de Defeitos

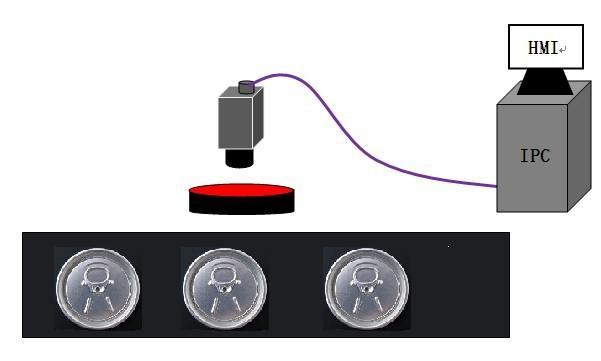

O sistema completo de inspeção visual da tampa da lata consiste em vários componentes que trabalham em conjunto, incluindo um dispositivo de elevação da tampa, um transportador, uma fonte de luz, um sistema de aquisição de imagem, um sistema de processamento de visão e um dispositivo de rejeição defeituoso.

As tampas de latas de alumínio são alimentadas continuamente na zona de transporte através do dispositivo de elevação de tampas, onde são fixadas à correia transportadora por sucção a vácuo. À medida que as tampas passam pela área de geração de imagens, um sensor de fibra ótica aciona a câmara industrial e a fonte de luz para captar imagens nítidas e de alta velocidade das tampas.

O sistema de inspeção avançado utiliza um design de fonte de luz LED composta, integrando múltiplas fontes de luz, incluindo uma luz sem sombras de três anéis, uma luz sem sombras em forma de cúpula, uma luz de anel de ângulo baixo e uma fonte de luz coaxial. O controlo combinado destas fontes de luz compostas produz imagens das tampas das latas com contornos nítidos e um contraste de cores vibrante.

O sistema de processamento de imagem analisa as imagens para identificar produtos com problemas como amolgadelas nas extremidades, riscos na superfície, abas de puxar deformadas, vedante danificado e texto impresso pouco claro, e remove-os imediatamente da linha de produção. 4. Processamento de Algoritmos: O Percurso Inteligente da Imagem à Detecção

A aquisição de imagens de alta qualidade é apenas o primeiro passo; poderosos algoritmos de processamento de imagem são o cérebro do sistema de inspeção. Estes algoritmos precisam de ser otimizados para diferentes características de defeitos.

O processo de processamento de imagens inclui normalmente etapas como o pré-processamento de imagens, o melhoramento de imagens, a segmentação de regiões e a extração de objetos. A segmentação de limiar, a filtragem de suavização e a extração de arestas são algoritmos comummente utilizados.

Devido às diferenças significativas nas características entre as diferentes regiões da superfície da tampa da lata, a utilização de um único algoritmo de processamento de imagem muitas vezes não consegue alcançar os resultados desejados. É necessária uma combinação de múltiplos algoritmos de deteção adaptados às características de diferentes regiões, ao mesmo tempo que se considera a robustez do algoritmo.

O reconhecimento de ângulos é uma componente crucial da deteção de defeitos, ajudando o sistema a identificar e localizar defeitos superficiais com precisão. Ao detetar fissuras, o sistema utiliza o ângulo para descrever a direção e a forma da fissura; ao detetar saliências ou depressões, o ângulo ajuda a definir a forma e o tamanho do defeito.

Os sistemas modernos também possuem capacidades de autoaprendizagem, permitindo-lhes aprender e nomear os tipos de defeitos conforme necessário, além de definir automaticamente os tamanhos dos defeitos. Esta facilidade de operação aumenta significativamente a adaptabilidade e a praticidade do sistema. 5. Aplicações Práticas: Um Guardião da Produção Industrial Eficiente e Precisa

Em ambientes de produção industrial reais, os sistemas de inspeção visual para tampas de latas demonstram vantagens significativas. Por exemplo, numa configuração típica, para uma tampa básica com um diâmetro de 110 mm, a velocidade de inspeção pode atingir mais de 10 por segundo, com uma resolução de defeitos do produto de 0,1 mm e uma taxa de precisão superior a 98%.

Estes sistemas podem detetar defeitos de qualidade na aparência do produto a alta velocidade, sem interromper a linha de produção, identificando e rejeitando prontamente os produtos defeituosos. Também exibem imagens de inspeção em tempo real, guardam automaticamente imagens de produtos defeituosos e geram relatórios estatísticos.

Os sistemas de inspeção visual para latas vazias foram implementados com sucesso em linhas de enchimento em cervejarias, fábricas de bebidas e fábricas de conservas, alcançando excelentes resultados de inspeção. Para clientes com necessidades específicas, o equipamento pode ser personalizado para satisfazer as exigências de ambientes de produção específicos.

Em comparação com a inspeção manual, os sistemas de inspeção visual não só melhoram significativamente a eficiência e a precisão da inspeção, como também operam continuamente, sem que a fadiga afete o julgamento, e evitam o tempo e os custos de manutenção associados ao desgaste dos componentes mecânicos. Atualmente, a tecnologia de inspeção por visão por computador consegue identificar defeitos tão pequenos como 0,1 mm, com taxas de deteção superiores a 10 por segundo e uma taxa de precisão superior a 98%. À medida que a tecnologia avança, os futuros sistemas de inspeção tornar-se-ão mais inteligentes e adaptáveis, aprendendo continuamente novos tipos de defeitos para melhorar a sua capacidade de reconhecimento.

É previsível que os sistemas de inspeção visual que integram a aprendizagem profunda com a tecnologia de imagem de alta precisão se tornem sistemas de garantia de qualidade indispensáveis para a indústria de embalagens de alimentos e bebidas.