Olhar alto e viajar longe: a visão computacional é amplamente utilizada no setor industrial

A visão por computador é uma das principais tecnologias para a automação e inteligência industrial. Através de imagens óticas, algoritmos de processamento de imagem e análise de IA, simula a visão humana para identificar, medir, detetar e localizar objetos em cenários industriais. Oferece vantagens como alta precisão, alta velocidade, funcionamento contínuo 24 horas por dia, 7 dias por semana e forte capacidade antiparasitária. No setor industrial, a visão por computador penetrou em todo o processo de produção. Os seguintes cenários de aplicação principais são explicados em detalhe:

1. Inspeção de qualidade e deteção de defeitos

A inspeção de qualidade é a área de aplicação industrial mais madura para a visão por computador. Abrange a triagem de defeitos em toda a cadeia de abastecimento, desde as matérias-primas aos produtos acabados, substituindo a inspeção visual manual tradicional e melhorando significativamente a precisão e a eficiência.

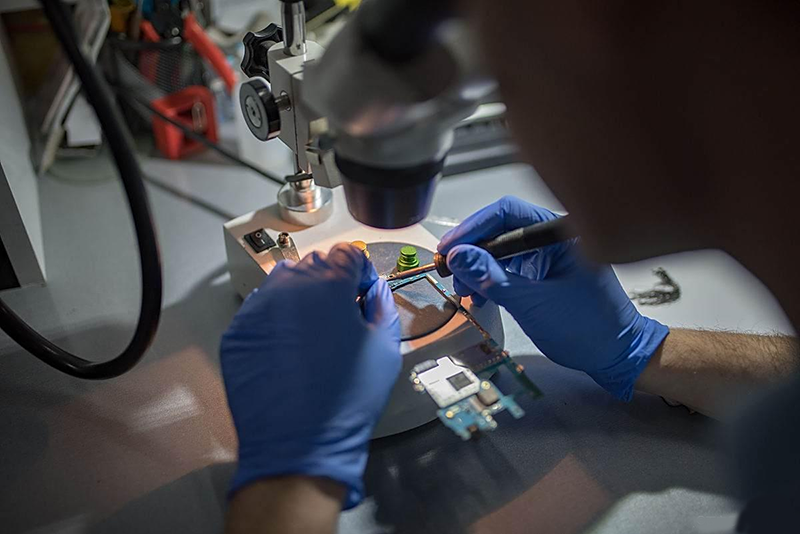

1. Fabrico de eletrónica: deteção de defeitos de componentes de precisão

Inspeção de PCB (placas de circuito impresso) (defeitos nas juntas de solda, curto-circuitos, componentes em falta), defeitos nos chips semicondutores (arranhões, fissuras, anomalias no circuito) e inspeção de displays (pixels mortos, fuga de luz, riscos). As câmaras industriais de alta resolução (12 megapixéis ou mais) combinadas com fontes de luz anelar ou coaxial utilizam algoritmos de processamento de imagem (como deteção de bordos e análise de escala de cinzentos) para identificar pequenos defeitos. Os modelos de aprendizagem profunda podem aprender características de defeitos de forma autónoma, alcançando mais de 99% de precisão na identificação de novos defeitos.

Estudo de caso: Uma fábrica de ecrãs de telemóveis introduziu uma linha de inspeção por visão de máquina, aumentando a velocidade de inspeção de 30 peças/hora (um processo manual) para 800 peças/hora e reduzindo a taxa de deteção perdida de 5% para 0,1%.

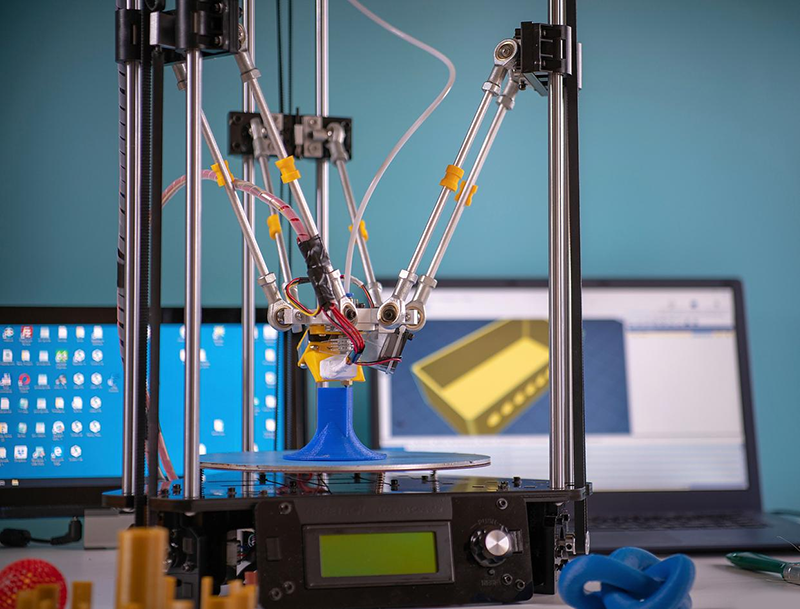

II. Montagem Automatizada e Posicionamento de Precisão

Nas linhas de produção automatizadas, a visão por computador pode guiar braços ou equipamentos robotizados para realizar montagens de alta precisão, eliminando a baixa eficiência e os grandes erros associados à montagem manual. É particularmente adequada para a montagem de peças minúsculas ou estruturas complexas.

1. 3C Industry: Montagem de Micropeças

Aplicações: Montagem de módulo de câmara de telemóvel (erro de alinhamento de lentes, sensores e motores deve ser≤5eum), instalação de teclas do teclado do portátil e alinhamento dos pinos do conector. Princípio técnico: Utilizando visão binocular ou imagens 3D de luz estruturada, as coordenadas 3D das peças são adquiridas, os desvios da posição de montagem são calculados em tempo real e os sinais de compensação são enviados para o braço robótico, conseguindo um controlo de "visão-movimento" em circuito fechado.

Um fabricante de módulos de câmaras utiliza a visão de máquina para orientar a sua linha de montagem, reduzindo o tempo de alinhamento das lentes e dos sensores de 15 segundos por unidade (manualmente necessário) para 2 segundos por unidade e aumentando o rendimento da montagem de 82% para 99,5%.

2. Fabrico automóvel: Posicionamento de montagem de componentes

Fixação e posicionamento de blocos de motor e cabeças de cilindro, alinhamento de vidros e carroçarias automóveis e ligação automatizada de conectores e interfaces de cablagens.

Vantagens: Pode acomodar pequenas deformações das peças causadas por erros de maquinação, conseguindo uma precisão de posicionamento de±0,02 mm, mais de 25 vezes superior ao posicionamento manual (±(precisão de 0,5 mm).

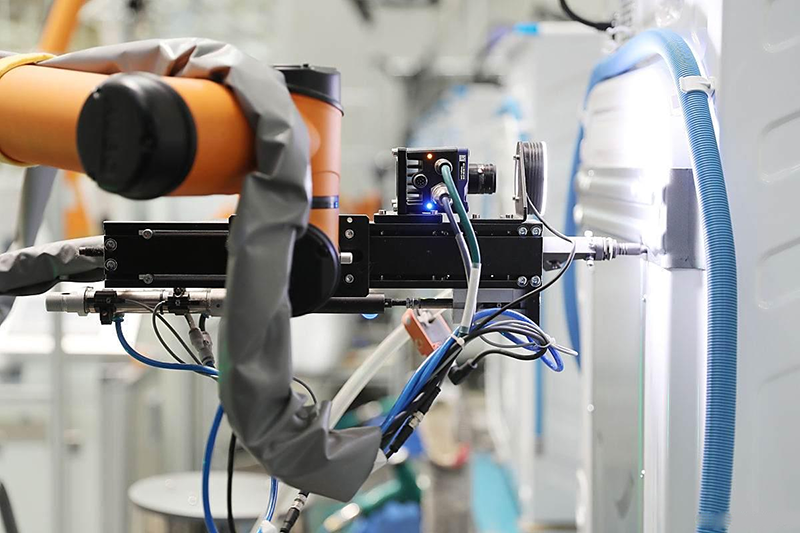

3. Orientação e navegação de robôs industriais

A visão computacional fornece "olhos" aos robôs industriais, permitindo-lhes identificar o seu ambiente de forma autónoma e planear caminhos, adaptando-se a requisitos de produção flexíveis (como a produção de alta variedade e baixo volume).

1. Orientação de robôs de soldadura

Soldadura de chassis automóvel (a posição da costura de soldadura pode variar de acordo com±1 mm devido às tolerâncias dos componentes) e soldadura de estrutura de aço (identificação complexa da trajetória da costura de soldadura).

Um sensor de perfil laser digitaliza a superfície da soldadura, gerando dados de nuvens de pontos 3D. Um algoritmo extrai a trajetória do centro da costura de soldadura e corrige a trajetória de soldadura do robô em tempo real, garantindo um erro de posição relativa de≤0,3 mm entre a tocha de soldadura e a costura de soldadura.

2. Navegação AGV (Veículo Guiado Automaticamente)

Manuseamento de materiais em fábricas (como a transferência de peças automóveis de armazéns para linhas de produção) e a ligação entre prateleiras e AGVs na logística de armazéns.

Utilizando o reconhecimento de código QR no solo, SLAM visual (Localização e Mapeamento Simultâneos) ou pontos de referência visuais (como refletores) para posicionamento, os AGV conseguem uma navegação a um nível centimétrico, proporcionando maior flexibilidade do que a navegação magnética tradicional (permitindo mudanças rápidas de rota).

IV. Logística e Automação de Armazéns

Na logística industrial, a visão por computador suporta a rápida classificação, paletização e rastreabilidade da informação de mercadorias, tornando-se uma tecnologia essencial para a armazenagem inteligente.

1. Classificação Inteligente e Reconhecimento de Código de Barras

Classificação de pacotes em armazéns de comércio eletrónico (reconhecimento de códigos de barras/códigos QR em etiquetas de expedição e atribuição a áreas correspondentes) e armazenamento de peças industriais (reconhecimento de números de peças e automatização de entregas de entrada e saída).

Câmaras de varrimento de linha de alta velocidade (taxa de fotogramas≥500 fps) combinados com algoritmos de reconhecimento de imagem podem descodificar rapidamente imagens desfocadas e inclinadas (±30°) códigos de barras a uma velocidade de transporte de 1,5 m/s, com uma taxa de reconhecimento de 99,9%.

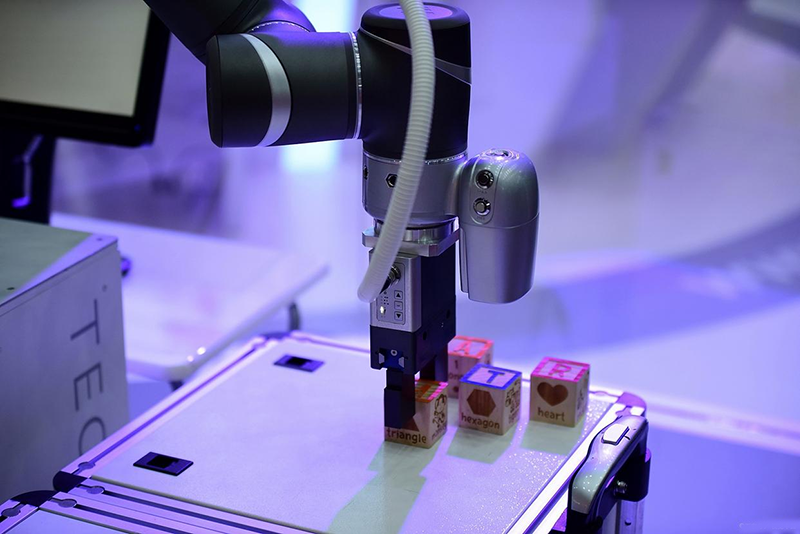

2. Paletização e despaletização não ordenadas

O empilhamento desordenado de caixas e peças metálicas (como o empilhamento automatizado de caixas de rotação logística) e a despaletização de matérias-primas (como chapas e tubos) são realizados online.

Os sensores de visão 3D (como o LiDAR e as câmaras de luz estruturada) digitalizam a forma tridimensional dos objetos, utilizam algoritmos para determinar pontos de preensão e guiam braços robóticos para agarrar e empilhar itens com precisão de pilhas desordenadas de acordo com padrões específicos, aumentando a eficiência em mais de cinco vezes em comparação com o trabalho manual.

V. Metrologia Industrial e Medição Dimensional

A visão por computador permite medições sem contacto e de alta precisão, evitando danos nas peças causados pelos métodos tradicionais de medição por contacto (como os paquímetros e os micrómetros). É também adequada para medições em ambientes agressivos, como altas temperaturas e altas pressões.

1. Medição dimensional de peças de precisão

Medições do diâmetro interior e exterior do rolamento (precisão±0,001 mm), medições de passo de engrenagem e espessura de dente e inspeção de dimensão de contorno de peças aeroespaciais (como lâminas de turbina).

Utilizando uma lente telecêntrica (eliminando o erro de perspetiva) e uma placa de calibração de alta precisão, um algoritmo de extração de arestas subpixel calcula parâmetros de peças como o comprimento, o ângulo e a circularidade, com uma velocidade de medição de até 1000 unidades por minuto (por peça).

2. Medição de objetos de grandes dimensões

Medição da planura de chapas de aço (intervalo de 10 m x 2 m), inspeção do diâmetro dos tubos e da espessura das paredes e verificação dimensional de componentes de construção (como vigas de aço).

A tecnologia de costura multicâmara (utilizando um algoritmo de costura de imagem para combinar os campos de visão de várias câmaras) combinada com um sensor de deslocamento a laser permite a medição de área total de objetos grandes com uma precisão de≤0,1 mm/m.

VI. Leitura do Código Industrial e Rastreabilidade da Informação

Em todo o ciclo de vida da produção industrial, a visão por computador pode reconhecer caracteres, códigos de barras e códigos QR nas superfícies das peças, permitindo a rastreabilidade do produto, o rastreio da qualidade e o controlo do processo.

1. Reconhecimento de código DPM (Direct Part Mark)

Reconhece códigos gravados a laser (resistentes a altas temperaturas e desgaste) em blocos de motores automóveis, lê códigos gravados em peças de aviação e reconhece códigos de rastreabilidade em dispositivos médicos.

Para códigos de baixo contraste em superfícies rugosas (como metal e plástico), são utilizadas fontes de luz especiais (como fontes de luz circulares de baixo ângulo) para aumentar o contraste. Combinado com um algoritmo de OCR de aprendizagem profunda, a precisão de reconhecimento atinge mais de 99,5% (mesmo com códigos incompletos).

2. Introdução de informação do produto em lote

Introduz automaticamente parâmetros (resistência e capacitância) de componentes eletrónicos (resistências e condensadores) no sistema e reconhece datas de produção e validade em embalagens alimentares.

Substituindo a introdução manual de dados, este processo aumenta a velocidade em mais de 10 vezes e reduz as taxas de erro de 3% para 0,01%.

NÓSEu. Aplicações Industriais Especiais

Em ambientes hostis, como os caracterizados por alta temperatura, alta pressão, toxicidade e poeira, onde a intervenção humana é difícil, a visão por computador torna-se o único método de monitorização viável.

Indústria metalúrgica: Detecção de defeitos superficiais de tarugos de lingotamento contínuo (utilizando uma fusão de câmaras de infravermelhos e de luz visível em ambientes de alta temperatura).

Indústria Química: Monitorização do nível de líquidos em tanques selados e deteção de fugas em condutas (utilizando reconhecimento visual de bolhas anormais ou mudanças de cor).

Indústria Mineira: Identificação do tipo de material e medição de fluxo em correias transportadoras (utilizando algoritmos de segmentação de imagem para distinguir entre minério e estéril).

Resumo: O valor industrial da visão por computador

A visão computacional, através do seu ciclo fechado de "perceção-análise-tomada de decisão", está a impulsionar a evolução da produção industrial, do trabalho manual para processos totalmente automatizados, de alta precisão e rastreáveis. O seu valor central reside em:

Melhoria da eficiência: as velocidades de processamento numa única etapa aumentam 10 a 100 vezes, adaptando-se às exigências das linhas de produção de alta velocidade;

Garantia de qualidade: a precisão da deteção de defeitos excede os 99%, reduzindo as taxas de produtos defeituosos;

Redução de custos: substituição de 50% a 80% das posições de inspeção/operação manual, poupando 100.000 a 300.000 yuans por pessoa por ano;

Produção flexível: os algoritmos permitem a troca rápida de modelos de inspeção/posicionamento, adaptando-se à produção de alta variedade e pequenos lotes (por exemplo, reduzindo o tempo de troca de produtos 3C de horas para minutos).

Com o avanço da aprendizagem profunda, da visão 3D e das tecnologias de imagem de alta resolução, a aplicação da visão computacional no setor industrial evoluirá ainda mais para uma maior inteligência, precisão e generalização, tornando-se uma tecnologia de suporte essencial para a Indústria 4.0 e a manufatura inteligente.