Máquina de detecção Tetra Pak

1. Software de teste desenvolvido por nós próprios, velocidade de processamento rápida, o mais rápido até 36.000 pacotes/hora

2.Substituição de mão-de-obra, redução de custos, alto desempenho de custos

3.º Design de iluminação exclusivo, não afetado pelo sombreado da embalagem de papel

I. Introdução ao equipamento

1. Objetivo

Este sistema foi concebido para a inspeção online da qualidade da impressão a jato de tinta e da integridade da palha em produtos embalados em papel ao longo da linha de produção de Linying Jiayin. Identifica e rejeita automaticamente os produtos defeituosos, garantindo a qualidade da embalagem e a eficiência da produção.

2. Principais Características

Inspeção sem contacto e em tempo real que não causa danos no produto.

Elevada eficiência de deteção, suportando velocidades até 24.000 pacotes por hora.

Interface homem-máquina (IHM) de fácil utilização com controlo de acessos multinível.

Controlo preciso da rejeição: Um codificador montado no motor síncrono do transportador garante que, mesmo durante paragens de linha ou flutuações de velocidade, a precisão da rejeição permanece inalterada.

Equipado com sistemas de refrigeração e ar condicionado de nível industrial para evitar avarias ou falsos alarmes durante operações prolongadas de verão.

A funcionalidade pode ser adaptada às condições de produção específicas do cliente.

Armazenamento automático diário de fotografias de produtos defeituosos, com períodos de retenção personalizáveis.

Capacidade de rejeição contínua e desligamento automático da linha quando os limites de defeito são atingidos.

Monitorização e controlo remoto, disponível 24 horas por dia, 7 dias por semana.

Inspeção abrangente do código a jato de tinta de 360°, garantindo que não existem ângulos mortos.

Detecção sem atraso para eliminar rejeições falsas causadas por riscos na embalagem, encravamentos ou manuseamento manual.

II. Funções de detecção

Verificação da presença de código (código em falta, pacote invertido).

Detecção de código desfocado (códigos ilegíveis, distorcidos ou ilegíveis ao olho humano).

Identificação de código incorreta.

Detecção de caracteres em falta.

Reconhecimento de caracteres e descodificação de informação de código.

Detecção de desvio de posição (fora do intervalo predefinido).

Detecção de código duplicado.

Verificação da presença de palha (palha ausente).

III. Local de instalação

O equipamento deve ser instalado na linha transportadora de 0,5 a 1,0 metros a jusante do aplicador de tubo, permitindo a inspeção simultânea dos códigos de jato de tinta e das palhinhas.

4.º Princípio de detecção

Uma câmara digital Gigabit Ethernet capta imagens de cima para baixo de cada pacote.

As imagens captadas são transmitidas para o processador de imagem para análise digital.

Se forem detetados defeitos, a unidade de controlo sinaliza ao rejeitador para remover o pacote defeituoso da linha.

Fluxo do Processo:

Quando um pacote passa pelo sensor de posicionamento, o sensor regista a sua chegada.

A unidade de controlo regista o ID do pacote e o sinal do codificador.

O sensor de posicionamento ativa a câmara para captar o código de jato de tinta da embalagem e a imagem da palhinha.

O processador de imagem analisa a imagem e envia os resultados para o HMI (para monitorização em tempo real) e para a unidade de controlo.

Se o pacote for identificado como defeituoso, o rejeitador é acionado para o remover.

Princípio do Algoritmo:

A inspeção utiliza algoritmos de aprendizagem profunda, reduzindo significativamente a intervenção manual. Durante as trocas de modelo, apenas são necessárias cerca de 300 imagens de produtos para treinar o sistema. A nossa empresa constrói e atualiza o modelo de dados, garantindo que, uma vez cobertas todas as variações do produto, o sistema atinge uma capacidade de inspeção verdadeiramente infalível.

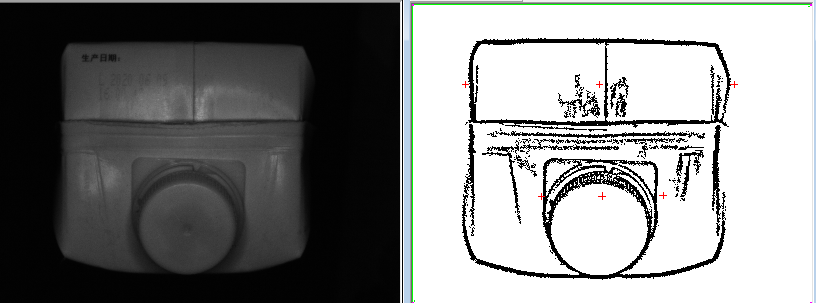

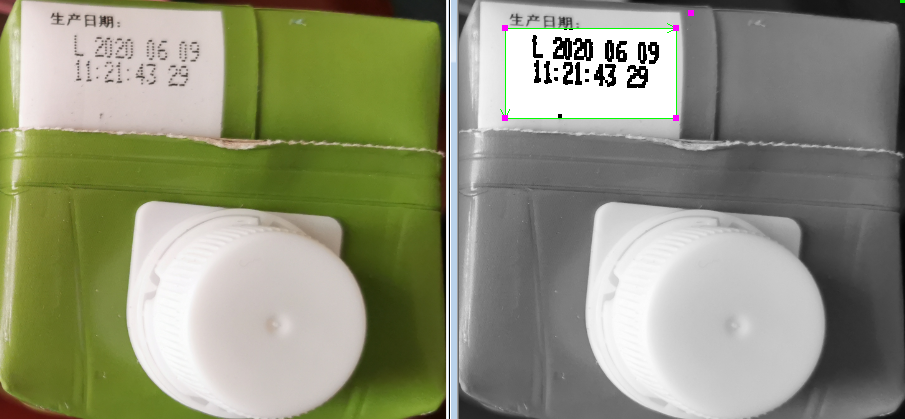

Efeito de processamento de imagem da tampa da garrafa, a esquerda é a imagem original, a direita é a imagem processada

Efeito de processamento de imagem da tampa da garrafa, a esquerda é a imagem original, a direita é a imagem processada

V. Detalhes de configuração do equipamento e precisão da inspeção

(I) Descrição detalhada do equipamento

A. Parâmetros técnicos

Nome do equipamento: Máquina de inspeção de impressoras a jato de tinta

Nome do modelo: MT-LL-PM-C1-01X

Velocidade de produção aplicável (máx.): 24.000 sacos/hora

Área de inspeção: Inspeção de impressora a jato de tinta, inspeção de palhinha

Método de rejeição: rejeita com precisão os sacos defeituosos detetados pela unidade de inspeção

Classificação de proteção de segurança: IP65

B. Principais aplicações:

Amplamente utilizado em linhas de produção de bebidas embaladas em papel, inspecionando e rejeitando automaticamente impressões a jato de tinta em diversas embalagens de papel.

C. Características técnicas:

1.º Reduz a necessidade de pessoal e reduz os custos de produção.

2.º Melhora a eficiência da produção e a qualidade do produto.

3. Os resultados da inspeção da impressora a jato de tinta cumprem as normas técnicas relevantes do fabricante.

D. Precisão de deteção:

Número de série

|

Itens de inspeção |

Condições de ensaio e precisão |

Taxa de rejeição

|

Taxa de pontapé falso

|

1 |

Inspeção de impressão a jato de tinta |

-- |

-- |

< = 0,03% |

1.1 |

Sem impressão a jato de tinta (código em falta, embalagem invertida) |

-- |

>99,99% |

|

1.2 |

Impressão jato de tinta em falta Impressão jato de tinta desfocada |

Código geral em falta >50% |

≥99,99% |

|

Código geral em falta >30% |

≥99,96% |

|||

1.3 |

Impressão jato de tinta incorreta |

Caracteres de código ilegíveis ao olho humano |

>99,93% |

|

1.4 |

Deslocamento de posição |

Data de produção incorreta, código de fábrica incorreto, código de segurança incorreto, deformação (alongamento ou encurtamento) |

>S.S% |

|

1.5 |

Código duplicado |

Ultrapassando a zona de expansão |

>S.S% |

|

1.6 |

Inspeção de palha |

Vários códigos impressos dentro da área de código |

>S.S% |

|

2 |

Itens de inspeção |

Sem palha |

>S.S% |

<= 0,01% |

Nota: A taxa de rejeição para o item de teste "Sem Codificação" na tabela indica que, por cada 10.000 pacotes não codificados testados pelo equipamento, um pacote pode não ser rejeitado. Estes são apenas dados experimentais teóricos, e o mesmo se aplica a outros itens de teste. Os itens de teste acima são testados em tempo real para cada pacote de papel, e não apenas durante as mudanças de turno para determinar os erros de codificação.