Inspeção visual de defeitos em PCBs/PCBAs: como a IA e a visão 3D estão a remodelar o "olho inteligente" do fabrico eletrónico.

Por detrás da minúscula placa de circuito impresso, encontra-se uma revolução na inspeção visual com precisão medida em micrómetros.

Na área da fabricação eletrónica, a qualidade das placas de circuito impresso (PCBs) e dos seus conjuntos (PCBAs) determina diretamente o desempenho e a fiabilidade dos produtos eletrónicos. À medida que os dispositivos eletrónicos evoluem para uma elevada densidade e miniaturização, a inspeção visual manual tradicional já não satisfaz as exigências da indústria moderna em termos de precisão e eficiência.

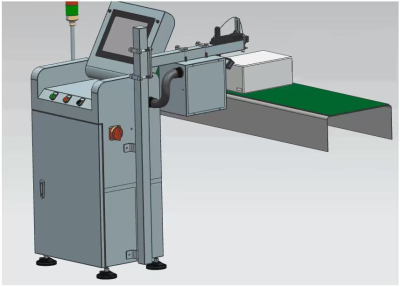

A tecnologia de inspeção visual, através de imagens óticas e algoritmos computacionais, permite a identificação automática de defeitos em placas de circuito impresso (PCBs) e placas de montagem de circuito impresso (PCBAs) com elevada velocidade e precisão, tornando-se um elo crucial para garantir a qualidade no fabrico de eletrónica.

1. Evolução Tecnológica: O Salto da Inspeção Visual Manual para a Inspeção Visual por IA

A inspeção inicial de placas de circuito impresso (PCBs) baseava-se principalmente na inspeção visual manual combinada com testes elétricos. Este método era altamente dependente da experiência do operador e suscetível à fadiga e a fatores subjetivos, resultando numa elevada taxa de erros. Com o aumento da densidade de circuitos e a miniaturização e elevada densidade de componentes SMT, os métodos de inspeção tradicionais já não conseguiam satisfazer as necessidades da produção moderna.

Surgiu a tecnologia de Inspeção Óptica Automatizada (AOI), possibilitando a identificação automática de defeitos em placas de circuito impresso (PCBs) através de digitalização ótica e processamento de imagem. Embora os sistemas AOI de primeira geração tenham melhorado a eficiência da inspeção até certo ponto, ainda apresentavam limitações na identificação de defeitos minúsculos em fundos complexos.

Nos últimos anos, com o rápido desenvolvimento da inteligência artificial e das tecnologias de visão 3D, os sistemas AOI (Optical Aircraft Inspection) sofreram um avanço revolucionário. Em particular, a aplicação bem-sucedida de algoritmos de aprendizagem profunda no campo do reconhecimento de imagens melhorou significativamente a precisão e a eficiência da deteção de defeitos em placas de circuito impresso (PCBs).

Os modernos sistemas de inspeção visual com IA não só conseguem identificar defeitos, como também otimizar o processo de inspeção através da análise e aprendizagem de dados, conseguindo uma atualização em ciclo fechado que vai desde a "avaliação de defeitos" à "otimização do processo".

A tecnologia de inspeção está a sofrer uma grande evolução, desde a inspeção tradicional em 2D até uma abordagem "3D totalmente dimensional + capacitação profunda por IA", tornando-se uma força motriz fundamental para o desenvolvimento de alta qualidade no fabrico de eletrónica.

2. Tecnologia Central: Composição de Sistemas e Avanços Algorítmicos na Inspeção Visual por IA

Um sistema completo de inspeção ótica automatizada (AOI) inclui quatro etapas básicas: aquisição de imagens, processamento de dados, análise de imagens e relatórios. O sistema obtém imagens do objeto inspecionado através de sensores óticos, analisa e processa as imagens através de algoritmos e, por fim, identifica possíveis defeitos.

Na etapa de aquisição de imagens, o sistema de iluminação, a câmara e o sistema de controlo trabalham em conjunto para obter imagens de inspeção de alta qualidade. Os sistemas avançados atuais empregam frequentemente iluminação multiangular e câmaras de alta resolução, e até mesmo tecnologia de imagem 3D, para obter informações de profundidade das superfícies dos objetos.

Na fase de processamento e análise de dados, os métodos tradicionais baseiam-se principalmente em limites e regras predefinidos, enquanto os modernos sistemas de deteção por IA utilizam algoritmos de aprendizagem profunda para aprender automaticamente as características dos defeitos a partir de grandes quantidades de dados, melhorando significativamente a precisão da deteção.

Algoritmos avançados como o YOLO (You Only Look Once) têm demonstrado vantagens significativas na deteção de defeitos em placas de circuito impresso (PCBs). Uma estrutura melhorada proposta, o YOLO-HMC, consegue uma precisão média (mAP) de 98,6% num conjunto de dados público de defeitos em PCB, identificando eficazmente defeitos mínimos como circuitos abertos, curto-circuitos e rebarbas.

A fusão de funcionalidades multiview é outro avanço importante. Ao adquirir simultaneamente vistas de cima para baixo e de múltiplos lados da placa de circuito impresso (PCBA), o sistema pode realizar uma inspeção abrangente dos componentes a partir de diferentes ângulos, resolvendo eficazmente o problema dos pontos cegos visuais sob um único ponto de vista.

Para defeitos difíceis de detetar numa vista de cima para baixo, como defeitos em juntas de soldadura de pinos e descolamento de componentes, a tecnologia multiview melhora significativamente a fiabilidade da deteção.

A tecnologia de inspeção por visão 3D, através de técnicas como a projeção de grades digitais de frequência variável, pode medir com precisão a informação de altura dos componentes, resolvendo eficazmente o problema da identificação imprecisa de defeitos de empenamento e inclinação na deteção 2D tradicional.

3. Cenários de Aplicação: Soluções Técnicas para Quatro Cenários Principais

Detecção de defeitos no processo de soldadura

A soldadura é um processo fundamental para a ligação de componentes eletrónicos às placas de circuito impresso (PCBs). Os microdefeitos (como soldadura deficiente, vazios e quantidade insuficiente de solda) nos processos de montagem SMT, DIP e encapsulamento de chips, que são invisíveis a olho nu, afetam diretamente a fiabilidade do produto.

A combinação de IA e tecnologia 3D tornou-se fundamental para a resolução da deteção de microdefeitos na soldadura. Por exemplo, a série Zenith AOI da Koh Young, baseada na tecnologia de medição 3D, fornece resultados de deteção de acordo com a norma IPC-610 e pode detetar eficazmente diversos defeitos, como falhas de soldadura, desalinhamento e curto-circuito.

O equipamento de inspeção por raios X AX9100VS da Unilink Technology integra capacidades de deteção 2D/2.5D/3D, suportando tomografia 3D de modo duplo planar e tomografia computorizada de feixe cónico, com resolução próxima da nanométrica, permitindo a captura precisa de defeitos a nível micrométrico. Inspeção de Qualidade de Posicionamento/Inserção de Componentes

À medida que as placas de circuito impresso evoluem para "alta densidade, miniaturização e flexibilidade", as questões tridimensionais de "presença, posição e estado" dos componentes durante a colocação/inserção tornaram-se um foco fundamental da inspeção de qualidade.

O equipamento 3D AOI II da Rectron Technology utiliza uma solução de fusão de tecnologias 2D+3D. Através da tecnologia de projeção de grelha digital de frequência variável, permite a deteção precisa de componentes a diferentes alturas, solucionando eficazmente as dificuldades da inspeção 2D tradicional na identificação de defeitos como a inclinação e o empenamento.

O sistema de inspeção por raios X 3D inteligente V810Ai QX1 da ViTrox integra imagens de ultra-alta resolução e algoritmos avançados de IA, permitindo a deteção precisa de defeitos mínimos e a reconstrução 3D de alta precisão de estruturas internas.

Inspeção especializada para cenários específicos

Os equipamentos de inspeção tradicionais enfrentam cenários especiais, como materiais transparentes (por exemplo, adesivos nos processos de distribuição), substratos flexíveis e revestimentos devido às características do material ou à ocultação estrutural.

O sistema Xceed 3D AOI da PARMI utiliza tecnologia de deteção laser para medir com precisão a espessura e a uniformidade de materiais transparentes, sendo também adaptado para a deteção de curvatura em substratos flexíveis, resolvendo as limitações da inspeção ótica tradicional na "identificação imprecisa" de materiais transparentes/flexíveis.

Controlo de qualidade de processo completo orientado por dados

A inspeção visual moderna com IA ultrapassou a simples deteção de defeitos e está a evoluir para um sistema de circuito fechado de "deteção-análise-rastreabilidade-otimização".

Os equipamentos de inspeção por raios X de alta velocidade da série VT-X750 da Omron garantem precisão na deteção através da tecnologia 3D-CT, incorporando também tecnologia de IA para reduzir os requisitos de habilidade dos operadores e diminuir significativamente o tempo de programação.

O AOI InsightX da Lasertek oferece uma gestão centralizada de dados, fornecendo análises de dados profissionais e gráficos de visualização para ajudar os gestores de linha de produção a monitorizar o estado da produção em tempo real. Quando ocorrem alertas anormais, pode ligar rapidamente diferentes departamentos para otimizar os parâmetros da linha de produção.

4.º Desafios técnicos: principais dificuldades na deteção de defeitos em placas de circuito impresso.

Apesar do progresso significativo na tecnologia de inspeção visual por IA, permanecem vários desafios nas aplicações práticas:

A deteção de defeitos minúsculos é o principal desafio. Devido às variações no processo de fabrico, os defeitos na superfície das placas de circuito impresso (PCBs) são tipicamente inferiores a 4500 pixéis, com rebarbas e outros defeitos ainda inferiores a 300 pixéis. As imagens de PCB de alta resolução podem atingir 6,5 milhões de pixéis, o que significa que os defeitos minúsculos representam apenas 0,005% a 0,07% dos pixéis da imagem.

Em ambientes complexos, o substrato da placa de circuito impresso contém inúmeras ilhas de solda minúsculas, vias e cablagem densa. Estas estruturas são semelhantes a defeitos reais, interferindo severamente com a capacidade do modelo de extrair com precisão as características principais.

A deteção simultânea de múltiplos defeitos também representa um grande desafio. O processo de fabrico de PCB pode produzir diversos tipos de defeitos, e qualquer pequena anomalia de qualidade pode afetar a estabilidade do desempenho dos componentes. Isto impõe maiores exigências ao modelo para que este identifique múltiplos defeitos simultaneamente de forma eficiente e precisa.

Além disso, o sistema de deteção necessita de encontrar um equilíbrio entre a velocidade, a precisão e a complexidade do modelo. Embora o modelo YOLOv8 mais recente ofereça uma precisão melhorada, o número de parâmetros aumentou significativamente (aproximadamente 30,07 milhões), em comparação com os cerca de 7,03 milhões de parâmetros do YOLOv5, o que dificulta a implementação em dispositivos sem suporte GPU.

5. Tendências de Desenvolvimento: Inteligência, Integração e Normalização

A tecnologia de deteção visual de defeitos em PCBs/PCBAs está a evoluir para uma abordagem mais inteligente e eficiente, apresentando três tendências principais:

A integração profunda da IA é uma tendência central. O sistema de reinspeção por IA da Dezhi está implementado numa plataforma que suporta múltiplas linhas de produção partilhando o mesmo modelo, plataforma de treino e interface de reinspeção, possibilitando a reutilização de recursos do modelo e a gestão unificada de dados.

Aprofundamento da aplicação da tecnologia 3D e de raios X. Os equipamentos de inspeção por raios X 3D, como o AX9500 da Union Technology, podem realizar análises de reconstrução 3D de BGAs e chips encapsulados, permitindo testes não destrutivos de defeitos internos. O sistema de raios X CA20 da Comet Yxlon foi desenvolvido especificamente para os desafios de circuitos integrados 3D complexos em embalagens avançadas, fornecendo excelentes imagens 2D e 3D para detetar detalhes a nível micrométrico com resolução nanométrica.

A otimização colaborativa de hardware e software está a tornar-se crucial. O sistema PILOT VX da Seica otimiza automaticamente o processo de teste em tempo real através da análise de IA, reduzindo o tempo de teste até 50%. O TR7600F3D SII Plus da TRI pode ser integrado perfeitamente em linhas de produção de fábricas inteligentes e MES, garantindo a compatibilidade e otimizando os processos de produção futuros.

A fabricação eletrónica do futuro dependerá cada vez mais de sistemas de deteção inteligentes orientados por dados. A Feira de Equipamentos de Produção Eletrónica de Munique-Xangai de 2026 reunirá empresas líderes do setor, como a Koh Young, a Juzi Technology e a Omron, para apresentar as mais recentes soluções inovadoras de teste e medição.

Os sistemas de inspeção visual de última geração não serão apenas ferramentas de identificação de defeitos, mas também o núcleo da gestão abrangente da qualidade. Ao recolher e analisar dados de produção em tempo real, estes sistemas podem prever potenciais problemas, otimizar os parâmetros do processo e, em última análise, alcançar a fabricação inteligente com zero defeitos.

O controlo de qualidade no fabrico de eletrónica está a passar da "inspeção pós-produção" para a "prevenção em tempo real", o que irá reformular o sistema de normas de qualidade da indústria de fabrico de eletrónica.