Investigação e aplicação de tecnologia de inspeção visual para defeitos de acabamento de garrafas de vidro

1. Introdução

As garrafas de vidro são amplamente utilizadas como recipientes de embalagem para as indústrias alimentar, farmacêutica e cosmética. A qualidade dos seus acabamentos está diretamente relacionada com a vedação, segurança e vida útil do produto. Os defeitos de acabamento, como fissuras, rebarbas e imperfeições, podem não só causar fugas e deterioração do conteúdo, como também causar ferimentos pessoais aos consumidores. Os métodos tradicionais de inspeção manual são suscetíveis às limitações da resolução e fadiga do olho humano, resultando numa baixa eficiência e fiabilidade limitada. Com o avanço da tecnologia de visão computacional, os métodos de inspeção online para defeitos de acabamento de garrafas de vidro baseados em visão computacional tornaram-se um foco de investigação na indústria. Este método oferece uma elevada eficiência e precisão, sem contacto, atendendo aos rigorosos requisitos de controlo de qualidade da produção industrial moderna.

No processo de produção de garrafas de vidro, os defeitos de acabamento podem surgir de diversas fontes, incluindo matérias-primas, processos de produção e transporte. A investigação mostra que a inspeção manual por si só resulta frequentemente numa elevada taxa de deteção de falhas de 3% a 5%, o que é inaceitável para a produção industrial em grande escala. A tecnologia de inspeção por visão de máquina utiliza equipamentos de aquisição de imagens para captar imagens dos acabamentos das garrafas e emprega algoritmos de processamento digital de imagens para analisar e identificar defeitos. Isto automatiza e torna o processo de inspeção mais inteligente, melhorando significativamente a eficiência e a precisão da inspeção.

Este artigo apresenta sistematicamente os principais tipos de defeitos de acabamento de garrafas de vidro e os seus impactos, analisa as principais tecnologias para sistemas de inspeção baseados em visão de máquina, explora os desafios técnicos atuais e antecipa tendências de desenvolvimento futuro, fornecendo uma referência para investigadores e técnicos em áreas relacionadas.

2 Tipos e Impactos de Defeitos de Acabamento

Os defeitos no acabamento das garrafas de vidro podem ser categorizados em vários tipos com base na sua morfologia, localização e causa. Cada defeito tem diferentes graus de impacto na qualidade do produto. Uma compreensão completa das características destes defeitos é crucial para o desenvolvimento de estratégias de inspeção eficazes.

Fissuras: São os defeitos de acabamento mais comuns e podem ser categorizados em vários tipos com base na sua profundidade e localização. As fissuras profundas têm geralmente mais de 2 mm de profundidade e estendem-se da borda interna da boca da garrafa até à borda externa, tornando-as facilmente detetáveis a olho nu. As fissuras superficiais, por outro lado, são fissuras superficiais na borda superior da boca da garrafa, com menos de 2 mm de profundidade. Exigem ângulos de iluminação específicos para serem detetadas e têm maior probabilidade de passar despercebidas. As fissuras superficiais também representam uma séria ameaça para produtos com elevados requisitos de selagem (como garrafas de bebidas e produtos farmacêuticos). Poucos dias após o enchimento e a tampagem, podem ocorrer problemas como botões de segurança de vácuo levantados e fugas de ar, levando à deterioração do conteúdo.

Os defeitos de deformação estrutural afetam principalmente a geometria e a precisão dimensional da boca da garrafa. As flanges (bordas convexas) são peças de vidro que se projetam horizontalmente da borda exterior da boca da garrafa. As arestas biseladas são caracterizadas por um não paralelismo entre a boca da garrafa e a base, excedendo o padrão de paralelismo. As arestas abauladas são caracterizadas por um abaulamento da boca da garrafa, resultando em dimensões excessivas da cabeça da garrafa. Estes defeitos podem afetar o desempenho de selagem das tampas de garrafa, especialmente em linhas de produção automatizadas, e podem resultar numa selagem difícil ou inadequada. Além disso, o acabamento rugoso (rebarbas) no gargalo da garrafa é causado pelo mau acabamento da matriz, resultando num acabamento superficial rugoso. Isto é inaceitável para produtos com elevados requisitos de qualidade (como as garrafas de cerveja).

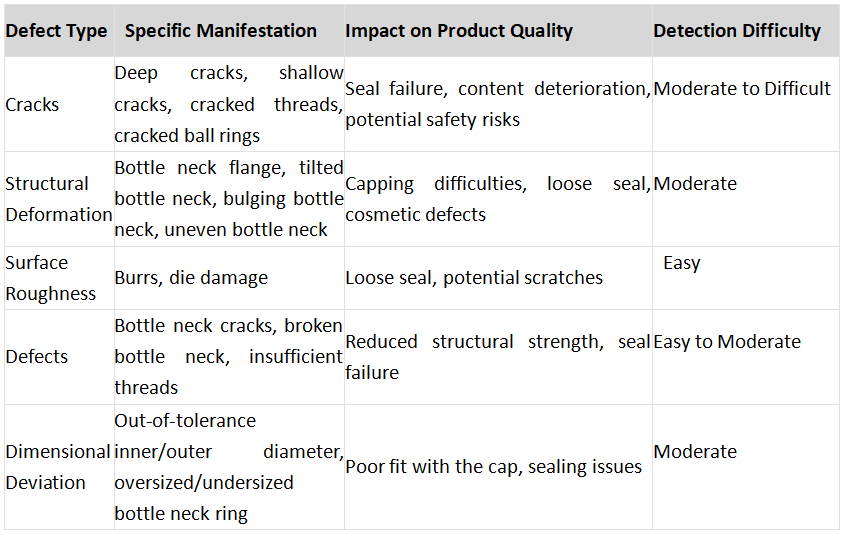

Defeitos como gargalos rachados, lascados ou em falta na borda são causados por impacto ou moldagem inadequada. Estes defeitos não só afetam a aparência, como também reduzem a integridade estrutural do estrangulamento, podendo levar a danos maiores durante o transporte ou utilização. A Tabela 1 lista uma classificação detalhada dos principais tipos de defeitos nos estrangulamentos das garrafas de vidro e os seus impactos.

Tabela 1: Principais tipos de defeitos nos gargalos das garrafas de vidro e seus impactos

Para além dos defeitos acima referidos, as rebarbas no gargalo (tanto interno como externo) são também um problema comum. São pedaços de vidro em forma de anel que se projetam do diâmetro interior do gargalo. Podem afetar a vedação da tampa e permitir que fragmentos de vidro caiam na garrafa, contaminando o conteúdo. Estes defeitos requerem uma atenção especial durante a inspeção, uma vez que geralmente diferem apenas ligeiramente de um estrangulamento normal e requerem sistemas de imagem de alta resolução e algoritmos precisos para serem detetados. 3 Tecnologias Principais de Sistemas de Inspeção Visual

Um sistema de inspeção de acabamento de garrafas de vidro baseado em visão por computador consiste normalmente num módulo de aquisição de imagens, um módulo de processamento de imagens e um módulo de classificação e decisão. Cada módulo envolve diversas tecnologias chave, cuja seleção impacta diretamente o desempenho e a fiabilidade do sistema de inspeção.

3.1 Pré-processamento da imagem e posicionamento final

O pré-processamento de imagens é a primeira etapa do processo de inspeção, com o objetivo de melhorar a qualidade da imagem e melhorar as características dos defeitos. Os métodos comuns de pré-processamento incluem a filtragem gaussiana para remover ruído, a binarização de imagens para separar o primeiro plano do fundo e o preenchimento de imagens para ligar regiões descontínuas. O método da máxima variância interclasse (método de Otsu) é um método habitualmente utilizado para determinar automaticamente o limiar de binarização. Consegue uma segmentação ideal calculando a máxima variância inter-classe entre o fundo da imagem e o alvo.

O posicionamento da posição final é a base da deteção subsequente de defeitos. O posicionamento impreciso pode levar a falsas deteções e falhas. Os métodos de posicionamento comuns incluem:

Média de coordenadas dos pixéis: Este método calcula a posição central de um círculo utilizando as coordenadas médias dos pixéis brancos ao longo da margem do acabamento. Este método é simples, mas suscetível a artefactos. Transformada circular de Hough: Este método tem um excelente desempenho de deteção para contornos perfeitamente redondos, mas a sua eficácia é significativamente reduzida quando a boca da garrafa apresenta defeitos.

Ajuste de círculos: Este método utiliza pixéis de bordo para ajustar o círculo mais próximo possível, oferecendo uma boa robustez contra pequenos defeitos.

Ajuste iterativo: este método de ajuste melhorado classifica os resíduos da margem externa ajustada e elimina os pixéis interferentes, depois itera ao longo do tempo para superar eficazmente a influência dos pixéis defeituosos no reconhecimento do círculo.

A investigação demonstrou que o método de ajuste iterativo alcança uma precisão de posicionamento significativamente maior do que os métodos tradicionais. Num teste com 500 imagens de bocas de garrafas com vários defeitos, o tempo de execução foi de apenas 0,01 segundos, tornando-o adequado para deteção em tempo real.

3.2 Identificação de Defeitos e Extração de Características

Uma vez localizada a boca da garrafa com precisão, o passo seguinte é identificar e extrair as características defeituosas. Os métodos comuns incluem:

Transformação de coordenadas polares: Este método converte a imagem da boca da garrafa de um sistema de coordenadas cartesianas para um sistema de coordenadas polares, expandindo a boca circular da garrafa para uma imagem retangular para facilitar a análise. Após esta transformação, as fissuras e defeitos podem ser detetados pela varredura em busca de alterações nos valores da escala de cinzentos. Por exemplo, calculando a derivada de segunda ordem do valor da escala de cinzentos (operador laplaciano), podem ser realçadas mudanças abruptas na escala de cinzentos nas fissuras.

Método de Varrimento Circular: Um raio é emitido a partir do centro da boca da garrafa, varrendo a área da boca da garrafa num passo angular fixo, e o número de pixéis brancos dentro de cada ângulo é registado. Se o número de pixéis brancos diminuir significativamente em determinados ângulos, pode indicar um intervalo; se o número de pixéis brancos aumentar significativamente, pode indicar uma fissura. Para melhorar a eficiência, o alcance da varredura pode ser reduzido para detetar apenas uma área anular específica entre os raios interno e externo da boca da garrafa.

Segmentação de limiar dinâmico: Devido à iluminação irregular e às superfícies refletoras na boca da garrafa, a segmentação de limiar fixo muitas vezes não produz resultados ótimos. A tecnologia de limite dinâmico ajusta o limite de forma adaptativa com base nas características locais da imagem, melhorando a precisão da segmentação de defeitos.

Para a extração de características de defeitos, podem ser extraídos vários parâmetros de características, tais como a variância em tons de cinzento, características de textura e características de forma geométrica. A investigação demonstrou que, ao extrair seis características de superfície e combiná-las com um algoritmo genético para otimizar os parâmetros de entrada de uma máquina de aprendizagem extrema (ELM), é possível obter uma classificação de alta precisão num teste com 569 amostras. 3.3 Decisão de Classificação e Fusão de Informação

Após a extração das características, é necessário um classificador para determinar a qualidade do acabamento da garrafa. Os classificadores de limiar simples podem detetar defeitos óbvios, mas defeitos complexos requerem algoritmos avançados de reconhecimento de padrões. A investigação demonstrou que uma máquina de aprendizagem extrema (ELM) combinada com a otimização de algoritmos genéticos supera os algoritmos LVQ tradicionais e as redes neuronais BP na deteção de defeitos no acabamento de garrafas de vidro.

A tecnologia de fusão de informação é um meio importante para melhorar a fiabilidade do sistema. Ao combinar múltiplos resultados de inspeção ou informações de outros sensores, a probabilidade de falsos positivos pode ser reduzida. Por exemplo, um sistema demora aproximadamente 400 milissegundos a inspecionar cada garrafa de vidro, tempo durante o qual pode captar aproximadamente 20 imagens do acabamento de uma garrafa (cada imagem dura aproximadamente 20 milissegundos). Ao integrar os resultados destas múltiplas inspeções, a fiabilidade do julgamento correto do sistema é significativamente melhorada.

4 Desafios Técnicos e Tendências de Desenvolvimento

Embora a tecnologia de visão por computador tenha feito progressos significativos na inspeção do acabamento de garrafas de vidro, ainda enfrenta vários desafios técnicos e oportunidades de desenvolvimento. 4.1 Desafios técnicos atuais

Os sistemas de inspeção visual existentes enfrentam os seguintes grandes desafios nas aplicações práticas:

Detecção de pequenos defeitos: Os algoritmos existentes tendem a perder fissuras pequenas e superficiais ou fissuras finas nos gargalos das garrafas, especialmente quando o tamanho do defeito se aproxima do limite de resolução da imagem. A investigação demonstrou que quando o defeito é pequeno, o sistema pode considerá-lo normal com mais frequência do que defeituoso. Devido ao mecanismo de fusão de informação, pode-se julgar erradamente um produto como qualificado.

Iluminação irregular e interferência de reflexão: A natureza altamente reflexiva do vidro pode causar uma sobre-exposição parcial ou sombreado na imagem, ocultando defeitos reais. Embora este problema possa ser atenuado através de um design otimizado da fonte de luz, uma solução fundamental é ainda um desafio.

O conflito entre os requisitos de tempo real e a velocidade de processamento: As linhas de produção de alta velocidade requerem sistemas de inspeção para completar as inspeções em tempos extremamente curtos (tipicamente 100-500 ms), enquanto os algoritmos complexos de processamento de imagem requerem recursos computacionais significativos. Equilibrar precisão e velocidade é uma questão fundamental nas aplicações práticas.

Erro de posicionamento do centro do círculo: Os métodos existentes de posicionamento do centro do círculo apresentam erros inerentes. Em particular, as coordenadas centrais calculadas através de estatísticas matemáticas apresentam inevitavelmente certos desvios, resultando na perda de informação sobre pequenas fissuras. Quando as áreas defeituosas são ligadas às margens, a precisão do ajuste das margens dos subpíxeis é significativamente reduzida.

4.2 Tendências de Desenvolvimento Futuro

Para fazer face aos desafios acima referidos, a tecnologia de inspeção visual do acabamento de garrafas de vidro está a desenvolver-se nas seguintes direções:

Aplicação da Tecnologia de Aprendizagem Profunda: Os métodos tradicionais de aprendizagem automática exigem o design manual de características, enquanto a aprendizagem profunda pode aprender automaticamente as características dos defeitos, proporcionando melhores capacidades de reconhecimento para defeitos complexos e subtis. Em particular, tecnologias como as Redes Neurais Convolucionais (CNNs) e as Redes Adversariais Generativas (GANs) conseguem um reconhecimento de alta precisão mesmo com um pequeno número de amostras.

Fusão de Informação Multissensor: Combina tecnologias de visão 2D, visão 3D e imagens multiespectrais para obter informação multidimensional sobre o acabamento da garrafa, abordando as limitações de um único sensor. A vista 3D pode captar informações detalhadas sobre o acabamento da garrafa, distinguindo eficazmente defeitos reais de manchas superficiais ou alterações de cor.

Otimização de Plataformas de Processamento em Tempo Real: Com o desenvolvimento de GPUs embarcados e chips de processamento de imagem dedicados, podem ser implementados algoritmos mais complexos em dispositivos de computação de ponta para satisfazer as necessidades de processamento em tempo real de alta velocidade. Capacidades de Aprendizagem Adaptativa: Os futuros sistemas de inspeção terão capacidades de autoaprendizagem mais robustas, permitindo-lhes ajustar e otimizar continuamente os parâmetros do modelo com base em dados reais da linha de produção, adaptando-se a novos tipos de produtos e padrões de defeitos.

É importante notar que os sistemas de inspeção baseados na visão não se destinam a substituir completamente a inspeção manual, mas sim a formar sistemas de inspeção inteligentes que colaboram com os humanos. O sistema é responsável pela triagem inicial eficiente e incansável, enquanto os humanos são responsáveis pelo julgamento de casos complexos e pela otimização do sistema. Os dois complementam-se e, em conjunto, melhoram o controlo de qualidade do produto.

5 Conclusão

A tecnologia de inspeção visual para defeitos de acabamento em garrafas de vidro integra tecnologias de ponta de diversas áreas, incluindo processamento digital de imagens, aprendizagem automática e engenharia optoelectrónica, para criar uma solução de inspeção de qualidade eficiente e precisa. Desde os algoritmos tradicionais de processamento de imagens até à inspeção inteligente baseada em aprendizagem profunda, esta área continua a avançar, com melhorias contínuas na precisão e eficiência da inspeção.

A investigação existente mostra que um bom sistema de inspeção visual pode identificar corretamente as fissuras no acabamento da garrafa a uma taxa de 99%, 100% para defeitos no acabamento da garrafa e 98% para distorção do corpo da garrafa, respetivamente, para uma precisão global de reconhecimento superior a 97,4%. No entanto, ainda são necessárias mais pesquisas e inovações para enfrentar desafios como a deteção de defeitos minúsculos e o processamento de superfícies reflexivas complexas.

Com o avanço da tecnologia de inteligência artificial e de novos sensores, a deteção de defeitos no acabamento das garrafas de vidro tornar-se-á mais inteligente, eficiente e fiável, proporcionando uma forte proteção da segurança das embalagens em setores como o alimentar e o farmacêutico. Este avanço tecnológico também impulsionará melhorias no controlo de qualidade e na produção inteligente em toda a indústria de embalagens.