Tecnologia de Inspeção Visual de Codificação de Garrafas PET: O Olho Inteligente para a Qualidade do Produto

As linhas de produtos processam milhares de garrafas por minuto, mas um pequeno erro de codificação pode levar à recolha de um lote inteiro.

Nas linhas de produção de bebidas de alta velocidade, as garrafas PET fluem a velocidades de centenas ou mesmo milhares por minuto. Erros de codificação imperceptíveis a olho nu-como datas de produção desfocadas, números de lote em falta ou caracteres incorretos-pode causar perdas financeiras significativas e riscos para a reputação da marca.

Com a maturidade da tecnologia de visão por computador, os sistemas de inspeção visual de codificação tornaram-se uma proteção de qualidade indispensável para as linhas de embalagem de garrafas PET.

Estes sistemas garantem que as informações de rotulagem de cada garrafa são claras, precisas e compatíveis com os regulamentos, com uma precisão milimétrica e uma velocidade incrível.

1. Princípios técnicos e componentes do sistema

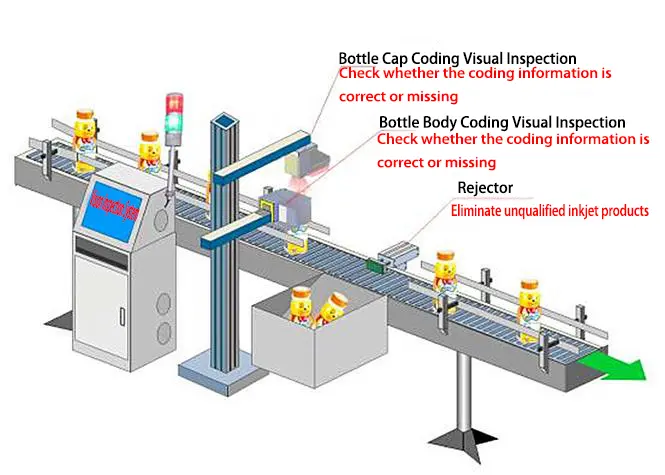

Um sistema de inspeção visual para codificação de garrafas PET simula essencialmente a visão humana. Capta a imagem codificada através de um dispositivo de aquisição de imagens e analisa-a utilizando algoritmos avançados de processamento de imagens para determinar se é aceitável ou não. O princípio básico de funcionamento do sistema pode ser resumido da seguinte forma: quando uma garrafa em movimento aciona o sensor de deteção, uma fonte de luz de flash de alta frequência ilumina momentaneamente a imagem. Uma câmara capta simultaneamente a imagem impressa e transmite-a para um processador de imagens para processamento e análise.

Após o processamento, o sistema transmite o resultado do julgamento para um controlador lógico programável (CLP). Se for detetada uma impressão com falha, o PLC envia imediatamente um sinal para acionar um mecanismo de rejeição, removendo o produto defeituoso da linha de produção.

Um sistema completo de inspeção visual de impressão de garrafas PET é constituído por vários componentes principais:

Unidade de aquisição de imagem: Normalmente, utiliza uma câmara CCD ou CMOS de alta resolução, responsável pela captação de imagens nítidas da área impressa. Estas câmaras requerem velocidades do obturador de alta velocidade e imunidade a interferências para acomodar o movimento rápido da linha de produção e as condições de luz ambiente flutuantes.

Sistema de iluminação: Uma fonte de luz especialmente concebida garante imagens de alto contraste em garrafas de diversos materiais e formatos. Para garrafas PET altamente refletoras, a iluminação num ângulo específico é frequentemente utilizada para reduzir o brilho.

Software de processamento de imagem: É o cérebro do sistema, empregando algoritmos de OCR (Reconhecimento Óptico de Caracteres) e OCV (Verificação Óptica de Caracteres) para determinar a clareza, a posição e a precisão dos caracteres impressos. Sistema de controlo: Responsável pela coordenação de todo o processo de inspeção, incluindo o acionamento de sinais, aquisição de imagens, avaliação de resultados e sincronização das ações de rejeição.

2. Vantagens Técnicas e Indicadores de Desempenho

Em comparação com a inspeção manual tradicional, os sistemas de inspeção visual por jato de tinta para garrafas PET apresentam vantagens significativas. Em termos de precisão de inspeção, os sistemas modernos de inspeção visual podem detetar desvios de nível de líquido até 0,5 mm e defeitos de vedação até mícrons, identificando com precisão até códigos laser em garrafas ligeiramente rodadas.

Em termos de velocidade, os sistemas de ponta podem inspecionar mais de 1.500 garrafas por minuto, ou mais de 48.000 garrafas por hora, excedendo em muito as capacidades da inspeção visual manual.

Esta capacidade de inspeção a alta velocidade permite a inspeção de 100% das linhas de produção, em vez das tradicionais verificações pontuais.

A estabilidade do sistema de inspeção é igualmente impressionante. O seu sistema operativo integrado e o design do circuito de hardware garantem um funcionamento estável a longo prazo, adaptando-se a temperaturas ambiente de 0°C a 40°C e humidade relativa de 95%. O invólucro selado em aço inoxidável oferece proteção de nível industrial contra névoa e gotículas de água. Do ponto de vista da relação custo-benefício, embora os sistemas de inspeção visual exijam um investimento inicial, podem reduzir significativamente os custos globais a longo prazo. A inspeção automatizada reduz a dependência de mão-de-obra manual, diminui os custos de formação e evita o desperdício de material e os danos na reputação da marca causados por erros de codificação.

3. Cenários e desafios de aplicação

A tecnologia de inspeção visual para codificação de garrafas PET tem sido amplamente utilizada em diversos setores. Nos setores das bebidas e da água mineral, o sistema garante a vedação da tampa, a consistência do nível do líquido e a conformidade com a codificação, evitando queixas dos consumidores por falta de abastecimento ou informações incorretas.

No setor farmacêutico, os sistemas de inspeção visual garantem quantidades precisas de enchimento, selos de tampa estéreis e rastreabilidade de lote, atendendo a regulamentos rigorosos como as GMP.

A indústria química utiliza diariamente o sistema para inspecionar selos de garrafas, precisão de nível de líquido e integridade de rótulos de produtos como detergentes.

Apesar da crescente maturidade da tecnologia, a inspeção visual da codificação de garrafas PET ainda enfrenta vários desafios técnicos:

Interferência na superfície refletora: As propriedades refletoras das garrafas e tampas de PET podem afetar a qualidade da aquisição da imagem, exigindo soluções de iluminação especializadas e processamento algorítmico. Desfocagem de movimento a alta velocidade: As velocidades elevadas na linha de produção podem causar desfocagem na imagem, o que requer flash de alta frequência e velocidades do obturador de alta velocidade.

Reconhecimento de caracteres deformados: os caracteres impressos em garrafas curvas são propensos à deformação, tornando o reconhecimento mais desafiante.

Adaptabilidade a vários tipos de codificação: diferentes empresas podem utilizar a codificação a laser ou a tinta, e o sistema necessita de se adaptar às características dos diferentes tipos de codificação.

4. Pontos-chave de implementação e fluxo de trabalho

A implementação bem-sucedida de um sistema de inspeção visual para a codificação de garrafas PET requer a consideração de vários fatores-chave. As características da garrafa (como a cor, a transparência e o formato) influenciam diretamente o design da solução de inspeção.

As condições do ambiente de produção (como a temperatura, a humidade e a vibração) determinam o nível de proteção necessário do equipamento. A velocidade da linha influencia diretamente a seleção da câmara e o design da arquitetura do sistema.

Um fluxo de trabalho típico inclui os seguintes passos:

Acionamento do sistema: O sensor de fibra ótica deteta quando uma garrafa entra na área de inspeção e envia um sinal para o sistema de aquisição de imagens.

Aquisição de imagem: O sinal de disparo ativa o flash da fonte de luz e a câmara para captar uma imagem da área de codificação.

Análise de imagem: O processador de imagem localiza, segmenta e reconhece os caracteres, avaliando a sua clareza, integridade e precisão. Julgamento do resultado: Os resultados da análise são comparados com padrões predefinidos para determinar se o produto está qualificado.

Rejeição de produtos defeituosos: para produtos defeituosos, o sistema envia um sinal para um dispositivo de rejeição (como um atuador pneumático) para os retirar da linha de produção.

Registo de dados: O sistema regista os resultados de inspeção e imagens, gerando relatórios estatísticos para fornecer uma base para a rastreabilidade da qualidade.

5. Tendências de desenvolvimento futuro

A tecnologia de inspeção visual para impressão a jato de tinta em garrafas PET está a evoluir para uma inteligência cada vez maior. A integração de IA e aprendizagem automática está a melhorar significativamente as capacidades dos sistemas de inspeção. Através de algoritmos de aprendizagem profunda, o sistema pode aprender de forma adaptativa cenários complexos, melhorando a sua adaptabilidade e precisão de reconhecimento em ambientes desafiantes, como garrafas refletoras e superfícies líquidas dinâmicas.

A integração da Internet Industrial das Coisas (IIoT) é outra tendência importante. Os sistemas de inspeção visual estão interligados a sistemas como o MES e o ERP para conseguir uma gestão inteligente de toda a linha de produção, monitorizar o estado dos equipamentos em tempo real, prever as necessidades de manutenção e otimizar os parâmetros de produção.

Maior velocidade e multifuncionalidade também merecem atenção. À medida que a velocidade de produção aumenta, os sistemas de inspeção também exigem velocidades de processamento mais elevadas. Ao mesmo tempo, as plataformas de inspeção integradas estão a tornar-se uma tendência, integrando funções como a inspeção de codificação, a inspeção de tampas e a deteção do nível de líquidos num único dispositivo, reduzindo o espaço da linha de produção e melhorando a eficiência global.

Os futuros sistemas de inspeção visual de codificação serão mais flexíveis e adaptáveis, capazes de se adaptar rapidamente a novos formatos de garrafas e formatos de codificação através de ajustes de software, reduzindo a necessidade de substituição de hardware e diminuindo os custos de conversão de produção.

Com os contínuos avanços tecnológicos, os sistemas de inspeção visual com codificação de garrafas PET estão a tornar-se cada vez mais inteligentes e eficientes. Alguns fabricantes líderes integraram os seus sistemas de inspeção com os seus sistemas de execução de fabrico (MES) e sistemas de planeamento de recursos empresariais (ERP), permitindo a partilha de dados em tempo real e a rastreabilidade de qualidade.

Quando uma garrafa de água mineral sai da linha de produção, já passou pelos olhares atentos de um sistema de inspeção visual. Cada caractere, cada tampa e cada milímetro de nível de líquido são meticulosamente inspecionados para garantir que os consumidores recebem um produto impecável.