Tecnologia de deteção de nível de lata: a "guardiã invisível" da qualidade das bebidas

Na linha de produção, milhares de latas passam rapidamente a uma velocidade de um minuto, enquanto um par de "olhos de águia" protege constantemente a qualidade das nossas bebidas.

Nas fábricas de engarrafamento modernas, as latas fluem ao longo das correias transportadoras a um ritmo de mais de 1.200 latas por minuto. A olho nu mal consegue discernir os detalhes de cada lata, mas um dos indicadores de qualidade mais críticos-O nível do líquido-está diretamente relacionado com a qualidade do produto e com a reputação corporativa.

A tecnologia de deteção de nível de líquido resolve a dificuldade da indústria em observar visualmente o nível de líquido em recipientes selados, tornando-se uma etapa indispensável de controlo de qualidade em linhas de engarrafamento de bebidas, cerveja e outros produtos.

1. Princípio técnico: como os raios X "vêem através" das latas

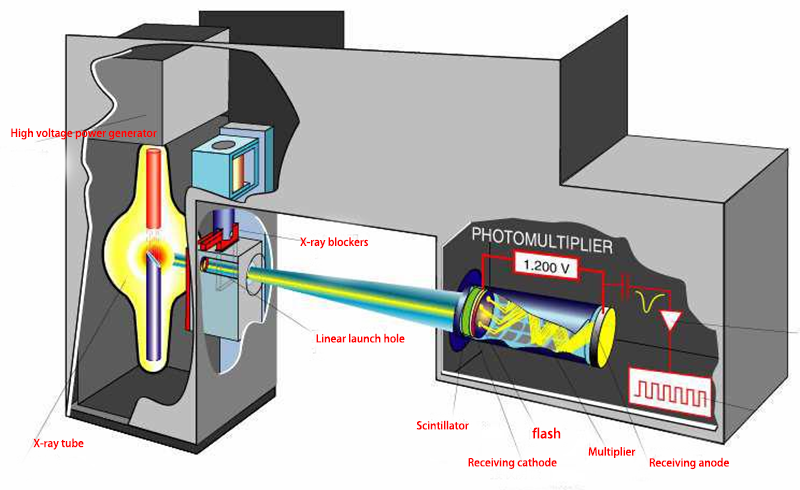

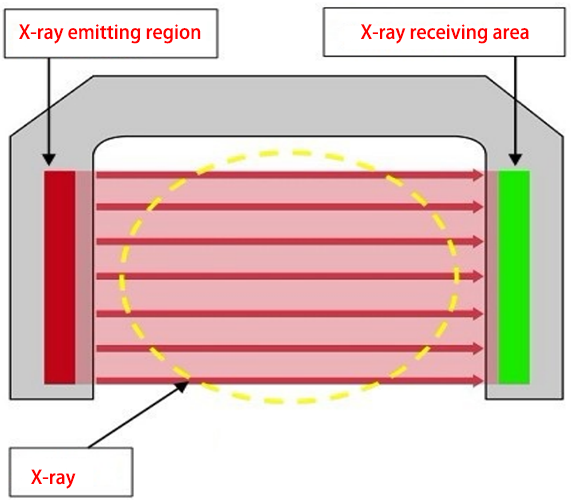

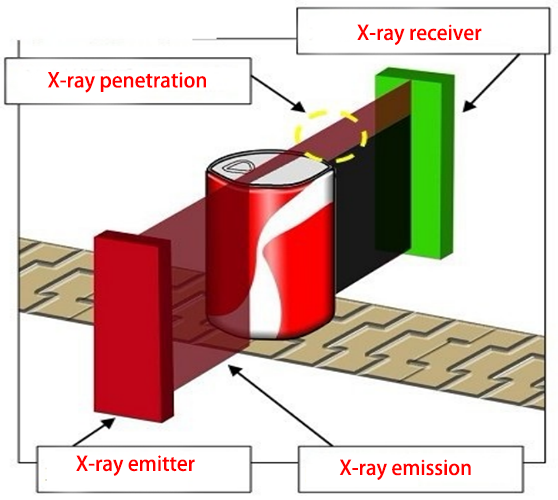

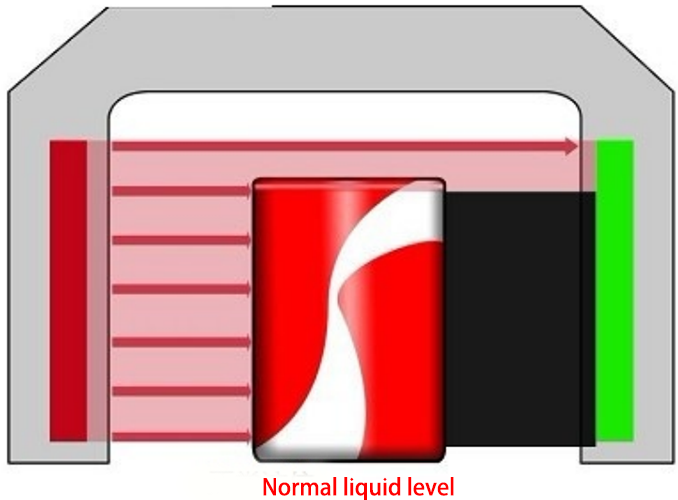

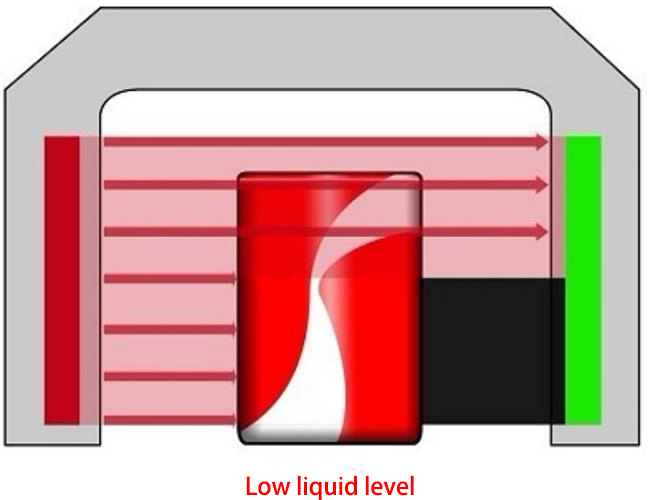

A tecnologia de deteção de nível de lata baseia-se nos princípios físicos da interação entre a radiação e a matéria. Quando os raios X penetram numa lata, o líquido no seu interior absorve e atenua a radiação. Diferentes níveis de líquido resultam em intensidades de radiação variáveis no detetor.

Ao analisar estas variações de intensidade, o sistema determina com precisão a posição real da superfície do líquido na lata. Todo o processo de inspeção envolve três etapas principais:

Aquisição de Sinal: Uma fonte de raios X gera um fluxo de fotões de baixa energia que penetra nas latas em movimento; um detetor recebe a radiação transmitida e converte-a num sinal elétrico.

Conversão de sinal: O sinal analógico recolhido é convertido num sinal digital através de um conversor como o AD781 para processamento subsequente.

Decisão inteligente: utilizando um FPGA (field programmable gate array) ou sistema embebido como controlador principal, o sinal digital é analisado e processado, comparado com valores padrão predefinidos, e é feita uma determinação em tempo real da conformidade do nível do líquido.

Este método de medição sem contacto resolve fundamentalmente o problema dos métodos de pesagem convencionais não conseguirem medir o volume de materiais líquidos embalados na linha de produção.

2. Evolução tecnológica: das verificações manuais pontuais à inspeção totalmente automatizada

Antes do aparecimento dos equipamentos de deteção de nível de líquidos, a indústria de bebidas dependia principalmente de verificações manuais pontuais para controlo de qualidade. Os trabalhadores da linha de produção extraíam periodicamente pequenas quantidades de produto da linha e estimavam o nível do líquido por pesagem ou agitação. Este método era ineficiente, apresentava elevados índices de erros e não permitia um controlo de qualidade abrangente. Com os avanços tecnológicos, a tecnologia de deteção de nível de líquidos sofreu três grandes evoluções:

Fase 1: Deteção mecânica baseada no contacto, que mede os níveis de líquidos através do contacto físico, mas é propensa à contaminação do produto e lenta.

Fase 2: Tecnologias de deteção ótica e ultrassónica, que permitem medições sem contacto, mas são menos adaptáveis a recipientes opacos e características líquidas (como cor e espuma).

Fase 3: A aplicação da tecnologia de imagem de raios X, que permite realmente a deteção rápida, precisa e sem contacto de recipientes opacos, como as latas.

Os modernos equipamentos de deteção de nível de líquidos evoluíram para sistemas inteligentes que integram tecnologia de raios X, visão de máquina e controlo automático, conseguindo precisões de deteção de±0,5 mm e velocidades superiores a 1.200 latas por minuto.

3. Vantagens técnicas: porque se tornou um padrão da indústria

A rápida adoção de equipamentos de deteção de nível de latas nas linhas de produção modernas deve-se principalmente às suas múltiplas vantagens técnicas.

Alta precisão e eficiência são os seus principais pontos fortes. Em condições estáticas, a precisão da deteção atinge±0,5 mm, suficiente para cumprir os mais rigorosos padrões da indústria. A velocidade de deteção é compatível com linhas de produção de alta velocidade, com uma capacidade máxima de processamento de 72.000 latas por hora, permitindo a monitorização completa da qualidade do produto.

A forte adaptabilidade do equipamento permite-lhe servir ambientes de produção complexos. Pode manusear recipientes de diferentes capacidades (250 ml a 1000 ml) e formatos, e a sua forte capacidade antiparasitária permite um funcionamento estável em ambientes industriais húmidos e vibrantes.

A rastreabilidade dos dados melhora a gestão da qualidade. O sistema regista os dados de inspeção de cada produto em tempo real, auxiliando na rastreabilidade dos lotes de produção e na análise da qualidade, fornecendo uma base para a otimização do processo.

Em comparação com os métodos de deteção tradicionais, o equipamento automatizado de deteção do nível de líquidos pode reduzir significativamente os custos operacionais. O sensor sem contacto tem uma longa vida útil e é de fácil manutenção. Além disso, ao controlar com precisão o volume de enchimento, reduz eficazmente o desperdício de produto.

4. Cenários de aplicação: das linhas de produção à proteção da marca

O âmbito de aplicação dos equipamentos de deteção de nível de latas expandiu-se para diversas áreas-chave. Na fase de controlo de qualidade da linha de enchimento, o equipamento é normalmente instalado após os processos de enchimento e fecho. Monitoriza o nível de líquido de cada lata em tempo real, identificando e rejeitando prontamente produtos abaixo do padrão, impedindo a sua entrada no mercado.

Para atualizações e renovações de linhas de produção, o equipamento de deteção do nível de líquidos é um componente essencial que substitui as tradicionais verificações manuais pontuais e melhora a inteligência da linha de produção. Integra-se perfeitamente com PLCs (Programmable Logic Controllers) ou sistemas de Internet das Coisas Industrial para obter um controlo totalmente automatizado de todo o processo.

No desenvolvimento de novos produtos, a compatibilidade flexível do equipamento de deteção permite às empresas alternar rapidamente entre diferentes tipos de latas, atendendo aos requisitos de produção e lançamento de testes de novos produtos, encurtando significativamente o ciclo de lançamento do produto.

Mais importante ainda, ao garantir níveis consistentes de líquido em cada lata, o equipamento de deteção do nível de líquido evita eficazmente as reclamações dos consumidores e protege a imagem da marca e a reputação de mercado.

5. Tendência de Inovação: Desenvolvimento Inteligente e Integrado

Com o advento da Indústria 4.0, a tecnologia de deteção do nível de líquidos está a evoluir para uma abordagem mais inteligente e integrada.

A integração de múltiplas tecnologias é uma tendência clara. A inspeção por raios X, combinada com algoritmos de visão computacional e inteligência artificial, pode não só detetar níveis de líquidos, mas também detetar defeitos como a deformação do gargalo da lata, corpos estranhos e qualidade da impressão a jato de tinta. A utilização de dados aprofundados é outra direção de desenvolvimento. Os sistemas de inspeção modernos já não se contentam em distinguir simplesmente entre produtos qualificados e não qualificados. Em vez disso, utilizam a análise em tempo real dos dados de inspeção para fornecer feedback e ajustes de parâmetros para os equipamentos de enchimento a montante, criando um sistema de controlo de qualidade em circuito fechado.

A miniaturização e a eficiência energética são também áreas-chave da evolução tecnológica. A nova geração de equipamentos utiliza um design de radiação suave mais seguro e não contém fontes de radiação isotópica. Ao mesmo tempo que garante a segurança, reduz o consumo de energia para menos de 150 W, em linha com o conceito de fabrico verde.

Os futuros sistemas de inspeção do nível de líquidos irão evoluir gradualmente para centros de monitorização da qualidade da linha de produção, integrando diversas funções de inspeção e fornecendo uma análise abrangente dos dados de qualidade da produção para apoiar a tomada de decisões empresariais.

Com os avanços tecnológicos contínuos, os futuros equipamentos de inspeção do nível de líquidos tornar-se-ão ainda mais pequenos e mais inteligentes, incorporando potencialmente inteligência artificial e algoritmos de aprendizagem automática para prever possíveis falhas no equipamento de enchimento, implementar proactivamente a manutenção e eliminar anomalias de nível de líquidos na fonte.

A inspeção da qualidade deixou de ser apenas uma etapa da produção; tornou-se um sistema baseado em dados para otimização contínua. Como afirmam os especialistas do setor: "O valor dos equipamentos de inspeção do nível de líquidos não reside apenas na eliminação de produtos não qualificados, mas também em fornecer às empresas a base de dados para otimizar os processos de produção."