Aplicação da tecnologia de inspeção por visão mecânica na indústria de enchimento de bebidas

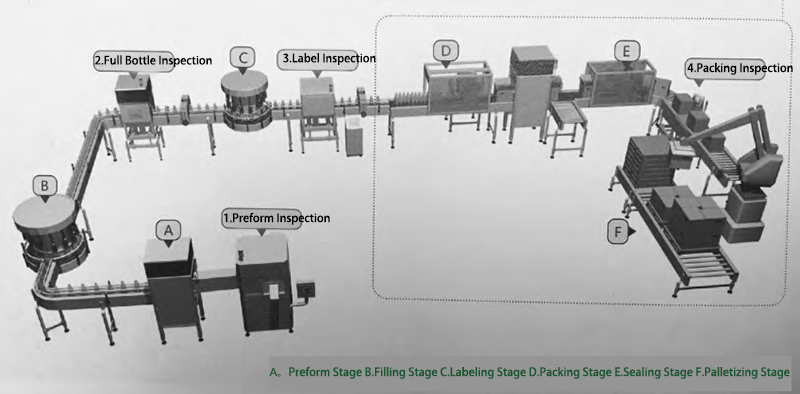

As linhas de produção de enchimento de bebidas estão cada vez mais a migrar para processos de alta velocidade e totalmente automatizados.Atualmente, uma linha típica de enchimento de bebidas PET consiste numa série de equipamentos de produção e processos correspondentes, incluindo uma máquina de moldagem por sopro, enchedora, codificadora, etiquetadora, encapsuladora e paletizadora.Para manter a eficiência global da produção e controlar a qualidade do produto acabado, é necessária uma tecnologia avançada de visão de máquina para identificar automaticamente defeitos nos produtos embalados e controlar os mecanismos de rejeição correspondentes para remover automaticamente os produtos danificados e abaixo do padrão da linha de produção.Conforme a figura seguinte: o equipamento de inspeção de pré-formas é colocado em frente da máquina de moldagem por sopro para inspecionar as pré-formas em busca de vários defeitos.O equipamento de inspeção de garrafas cheias é colocado após o enchimento para inspecionar defeitos no processo de fecho e codificação.O equipamento de inspeção de etiquetas é colocado após a manga/etiquetadora para realizar uma inspeção abrangente das etiquetas.O equipamento de inspeção de caixas é colocado após a embalagem e antes da paletização para verificar a integridade da caixa.

Esquema dos componentes da linha de enchimento e da distribuição das estações de inspeção visual

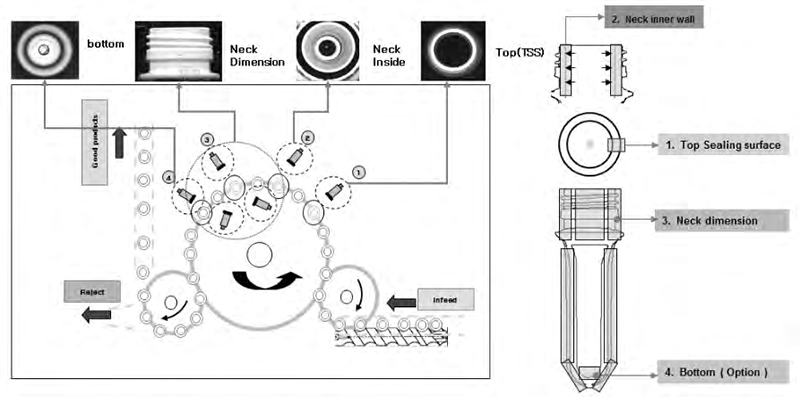

I. Inspeção de pré-formas

Os defeitos na pré-forma são mais comuns na boca, no ombro e na parte inferior da pré-forma. A inspeção da pré-forma utiliza seis câmaras CCD de alta resolução para inspecionar de forma abrangente a boca, o ombro e a parte inferior da pré-forma em busca de vários defeitos. Uma câmara posicionada acima da boca capta imagens da superfície da boca para detetar defeitos como rebarbas, cortes e pontos pretos na superfície da boca. Outra câmara posicionada acima da boca capta imagens da parede interior para detetar defeitos como pontos pretos e sujidade. Três câmaras posicionadas a 120 graus de distância nas laterais da boca roscada proporcionam uma inspeção de 360 graus, sem obstáculos, das roscas e da zona dos ombros em busca de várias dimensões, pontos pretos, costuras grossas, rebarbas e degraus. Uma câmara posicionada acima da boca capta imagens da parte inferior da pré-forma para detetar defeitos como pontos pretos e mau sprue.

Diagrama de inspeção de pré-formas

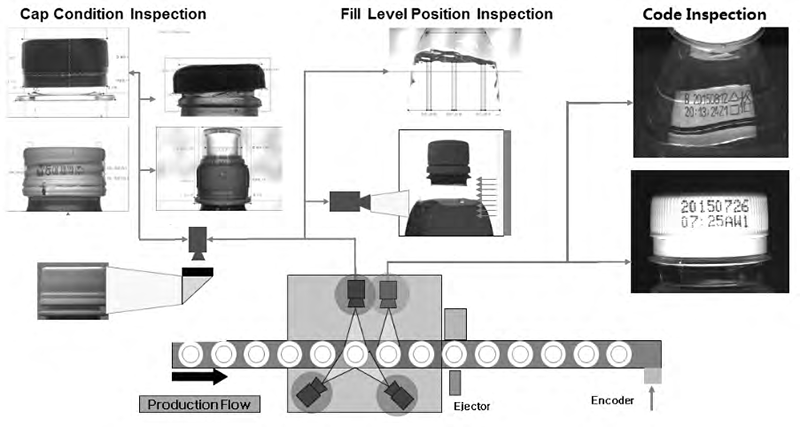

II. Inspeção completa da garrafa

A inspeção completa da garrafa pode detetar defeitos como desvio do nível do líquido, anéis de segurança partidos, anéis PET em falta, pontes partidas, tampas altas, tampas tortas, tampas mistas, códigos em falta, códigos distorcidos e códigos parcialmente em falta. Estão implantados quatro conjuntos de câmaras de varredura de área CCD de alta resolução. A estação de inspeção do nível de fecho é constituída por três câmaras de varrimento de área CCD de alta resolução, seis fontes de luz LED, um sistema de processamento de imagem, um sistema de controlo de sinal e um sistema de rejeição. As três câmaras de varrimento de área estão posicionadas a 120 graus de distância, proporcionando uma inspeção de 360 graus das tampas sem ângulos mortos. Cada câmara está equipada com duas fontes de luz LED, iluminando as tampas pela frente e por trás. A iluminação frontal deteta principalmente defeitos como anéis de segurança partidos, anéis PET em falta, tampas incompatíveis e tampas mistas, enquanto a iluminação traseira se concentra em defeitos como tampas altas, tampas empenadas e pontes partidas. Uma câmara posicionada perpendicularmente à correia transportadora realiza simultaneamente a inspeção do nível do líquido. A combinação de iluminação frontal e traseira compensa eficazmente a formação de espuma, melhorando significativamente a precisão da inspeção do nível de líquido para bebidas que contêm espuma. A estação de inspeção de codificação utiliza uma câmara CCD de alta velocidade e uma fonte de luz LED para a inspeção da codificação. Além de detetar defeitos de codificação comuns, também pode identificar códigos com precisão para evitar erros de impressão.

Diagrama de inspeção de garrafa cheia

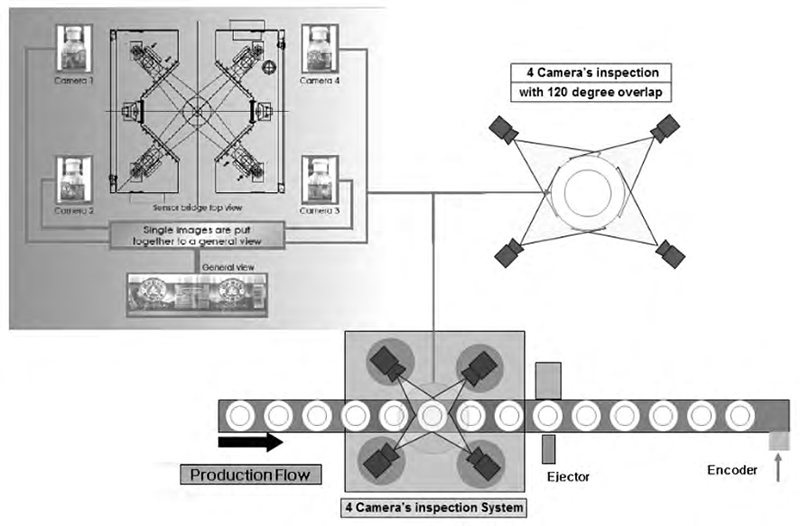

III. Inspeção de rótulos

A inspeção de etiquetas pode detetar inúmeros defeitos, incluindo etiquetas em falta, etiquetas mal colocadas, etiquetas invertidas, etiquetas em branco, etiquetas cortadas incorretamente, etiquetas desalinhadas, etiquetas inclinadas, etiquetas impressas incorretamente, etiquetas danificadas e etiquetas deformadas. Utilizando uma solução ótica única, quatro câmaras CCD de alta resolução estão posicionadas a 90 graus de distância uma da outra em torno do produto, proporcionando uma inspeção de 360 graus sem ângulos mortos. Cada câmara está equipada com duas fontes de luz LED, iluminando a área da etiqueta por cima e por baixo. Esta combinação de iluminação superior e inferior garante um brilho uniforme em toda a área da etiqueta, melhorando significativamente a precisão da deteção de defeitos de impressão.

Diagrama de inspeção de etiquetas

IV. Inspeção de Casos

A inspeção completa de caixas é um sistema de controlo de peso em linha que pode ser integrado em diversas linhas de produção de embalagens e linhas de transporte. O controlador de peso em linha mede o peso dos produtos enquanto estão a ser transportados e compara o peso medido com um valor predefinido. Ao verificar o peso, o sistema determina se falta algum componente ou produto na embalagem. O sistema de controlo realiza então cálculos e emite instruções para remover quaisquer produtos não qualificados. A máquina de inspeção é constituída por um transportador equidistante flexível, um controlador de peso, um sistema de rejeição, um sistema de controlo e transportadores de entrada e saída. A balança recolhe os sinais de peso do produto e transmite-os ao sistema de controlo para processamento. O transportador equidistante flexível aumenta a velocidade de transporte para garantir o espaçamento adequado entre os produtos, evitando assim a interferência entre os objetos de inspeção. O sistema de rejeição, com base nas instruções do controlador de peso, remove caixas cheias de produtos não qualificados para uma área de armazenamento temporário para processamento. O transportador de retorno transporta os produtos qualificados após estes saírem da área de pesagem.

A ampla adoção de equipamentos de inspeção por visão de máquina é iminente, e a indústria chinesa de bebidas beneficiará dos avanços na tecnologia de equipamentos inteligentes para atingir as metas de produção e fabrico inteligentes.